Esquemas para a automação de mecanismos de transporte contínuo

O objetivo da automação de mecanismos de transporte contínuo é aumentar sua produtividade e confiabilidade. Os requisitos para o nível de automação desses mecanismos são determinados principalmente pela natureza das funções que desempenham.

O objetivo da automação de mecanismos de transporte contínuo é aumentar sua produtividade e confiabilidade. Os requisitos para o nível de automação desses mecanismos são determinados principalmente pela natureza das funções que desempenham.

Escadas rolantes, elevadores de passageiros com várias cabines e teleféricos circulares de passageiros desempenham funções independentes, portanto a automação desses mecanismos é reduzida principalmente ao início e parada automatizados do acionamento elétrico com a limitação de aceleração e movimento brusco e fornecendo as proteções e intertravamentos necessários que garantir a segurança dos passageiros. De referir que para as instalações que transportam pessoas é necessária a presença de uma pessoa que controle o funcionamento da instalação. Portanto, algumas das funções de controle podem ser atribuídas ao operador, o que simplifica o circuito e aumenta a confiabilidade de sua operação.

Para transportadores que desempenham parte das funções no processo tecnológico geral de produção, a automação é subordinada às tarefas da complexa automação dessa produção. As instalações transportadoras incluídas em complexos tecnológicos podem ser sistemas complexos de fluxo-transporte de grande comprimento. A sua gestão e controlo da saúde dos equipamentos mecânicos e elétricos concentra-se na sala de controlo, onde o despachante monitoriza o funcionamento dos transportadores com a ajuda de quadros luminosos, esquemas mnemónicos e alarmes sonoros. Para fins operacionais, para reparo, revisão e ajuste de linhas transportadoras individuais, além da centralizada, o controle local também é fornecido a partir do console localizado diretamente dentro dos limites da estação de acionamento.

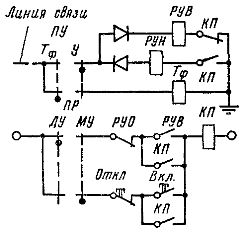

Os elementos do circuito de controle do transportador localizados no painel de controle local são mostrados na fig. 1. Com controle centralizado da sala de controle, o ligar e desligar o contator de partida do redutor é feito usando os relés RUV e OBO, respectivamente. Quando o interruptor PR é movido para a posição MU (controle local), a estação de acionamento pode ser ligada e desligada separadamente usando os botões «On». E «Desligar». O interruptor PU permite desconectar o dispositivo do controle remoto para se conectar ao escritório de despacho através do telefone TF.

No caso geral, dependendo da natureza do processo tecnológico, o sistema de automação de um complexo de linhas transportadoras de uma empresa industrial deve funcionar ligando e desligando vários transportadores em uma determinada sequência em estrita conformidade com o processo de produção; garantir a velocidade necessária de transporte de mercadorias e, se necessário, coordenar os valores de velocidade dos diferentes transportadores, bem como o bloqueio tecnológico e emergencial de equipamentos.

O mau funcionamento do equipamento pode levar à interrupção de todo o processo tecnológico (transportadores) ou perigo à vida humana (cabos, escadas rolantes). Portanto, um grande número de intertravamentos de segurança é utilizado nos esquemas de automação dessas instalações. Os mais típicos deles, devido às peculiaridades do funcionamento desses mecanismos, desempenham as seguintes funções:

1. Monitorar o bom estado do elemento de tração (correia, corda, corrente) e interromper a instalação em caso de estiramento excessivo do elemento de tração, tensão fraca, saída dos rolos guia, tambores de deflexão e rolos;

2. parar a instalação quando a velocidade aumentar excessivamente;

3. interromper a instalação em caso de inicialização prolongada,

4. prevenção de entupimento de tremonhas de dispositivos de sobrecarga de carga;

5. garantir a sequência necessária de partida e parada dos mecanismos do complexo tecnológico.

Arroz. 1. Elementos do circuito de controle para iniciar e parar o transportador no painel de controle local.

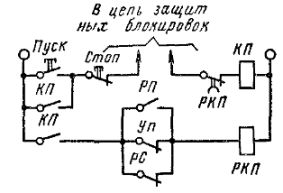

Arroz. 2. Esquema da unidade de controle para partida do transportador.

As duas primeiras proteções são fornecidas por interruptores de limite e um relé de velocidade.Deve-se ter em mente que, devido ao possível deslizamento da corda ou correia da polia ou tambor motriz, a velocidade do motor ainda não caracteriza a velocidade do elemento de tração; portanto, os sensores de velocidade devem registrar o movimento do elemento de tração . Para fazer isso, eles são montados em um rolo de suporte para transportadores (geralmente em seu ramal inativo inverso) ou em um rolo de decolagem para teleféricos.

Como sensor de velocidade, os sensores de indução sem contato são amplamente utilizados, nos quais um rotor rotativo - um ímã permanente cria um EMF proporcional à velocidade em um enrolamento do estator estacionário. Se o elemento de tração quebrar, o relé de velocidade emite um sinal para desligar o acionamento elétrico. Nos mecanismos de transporte de pessoas (por exemplo, teleféricos), são incluídos adicionalmente dispositivos de segurança que impedem que o carro acelere para baixo. A proteção contra excesso de velocidade funciona de maneira semelhante e é implementada com um relé do tipo centrífugo.

Devido às grandes massas inerciais e cargas estáticas, o lançamento dos transportadores demora muito e é acompanhado por um aquecimento significativo dos motores. Sobrecarga do transportador, baixa tensão, alguns tipos de mau funcionamento em equipamentos mecânicos e elétricos podem levar a um atraso adicional no processo de inicialização e, como resultado, a um aumento inaceitável da temperatura do motor.

Além disso, a sobrecarga dos transportadores de correia ou cabo pode fazer com que o elemento de tração deslize sobre o elemento de acionamento.Ao mesmo tempo, o processo concluído de partida do motor não leva o transportador à velocidade operacional e o deslizamento prolongado leva a danos no elemento de tração; portanto, em todos os casos de partida contínua do transportador durante o tempo planejado, o dispositivo deve ser desligado. Isso é feito automaticamente usando a unidade de controle de lançamento (Fig. 2).

O contator de partida da caixa de engrenagens inclui o circuito de alimentação do motor, bem como o relé de controle de partida RCP, cujo tempo de resposta excede ligeiramente o tempo de partida normal. Ao final do processo de partida, o circuito RCP é interrompido por um contator contator do último estágio de aceleração Yn, desde que a corrente do motor tenha caído para o valor calculado e o relé de sobrecarga RP seja desligado; o elemento de tração adquiriu velocidade operacional e o contato aberto do relé de velocidade do computador foi aberto.

Quando o circuito de alimentação do relé RKP é desligado, ele para de cronometrar e seu contato no circuito KP permanece fechado. Na partida contínua, o circuito de potência RCP permanece ligado através do contato RP quando o motor está sobrecarregado ou através do contato PC quando o elemento de acionamento patina. Depois que o tempo de atraso do RCP expira, ele opera, fecha o contator e a partida é encerrada.

Para evitar bloqueios de dispositivos de recarga em um transportador de correia de várias seções, é necessária uma certa sequência de ligar e desligar seus motores. Na inicialização, as seções do transportador são acionadas sequencialmente, começando pela cauda da descarga, na ordem oposta à direção do fluxo de carga.Ao parar, as seções do transportador são desligadas na ordem das seções na direção do fluxo de carga, começando pela seção de carregamento da cabeça.

O acendimento alternado dos motores permite reduzir simultaneamente as correntes de arranque na rede de alimentação Recomenda-se efetuar um arranque alternativo das linhas transportadoras em função da velocidade do elemento de tração. Isso garante que cada seção subseqüente seja ligada após a anterior atingir o nível de velocidade operacional. A parada dos transportadores, desde que todas as seções estejam totalmente descarregadas e o bloqueio dos contêineres de recarga, é realizado de acordo com o princípio do tempo. Neste caso, o carregamento da seção principal é interrompido primeiro e os atrasos de tempo para o desligamento alternado das seções correspondem à duração necessária para o descarregamento completo de cada seção. Se durante a operação uma das linhas for interrompida, todas as linhas anteriores na direção do fluxo de carga devem ser desconectadas uma a uma.

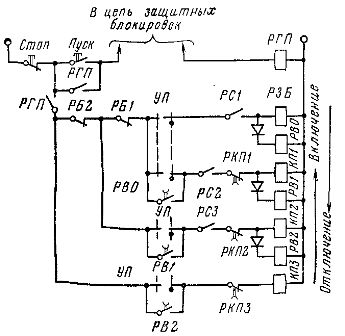

Um diagrama de controle esquemático fornecendo as operações indicadas para três linhas transportadoras é mostrado na Fig. 3. A partida do transportador é realizada a partir do painel de controle central através da chave universal UP, desde que o circuito de proteção do relé pronto para partida RGP esteja fechado. Neste caso, conforme o diagrama, o contator de partida do motor da cauda KP3 é ligado primeiro. O motor da segunda seção dará partida depois que a velocidade da terceira seção atingir o valor operacional e o relé de velocidade PC3 for ativado.

Arroz. 3. Esquema de controle da partida alternativa de um transportador de correia multiseções.

O motor da seção de carga dará partida após o término da partida da segunda seção quando o relé de velocidade PC2 for ativado e KP1 for energizado. Finalmente, o relé da tremonha de carregamento RZB liga, dando o comando para carregar a esteira.

O desligamento dos motores com a ajuda do UE acontece na ordem inversa, mas agora em função do tempo. Primeiro, o RZB é desligado comandando o fechamento da tremonha de carregamento. Então, após as temporizações, os relés PB0, PB1 e PB2 desligam KP1, KP2, KPZ e os respectivos motores.

O esquema oferece proteção contra bloqueio dos contêineres de recarga, que desliga os trechos de transporte que antecedem a moega transbordante, bem como a moega de carregamento, por meio dos contatos RB1 e RB2.

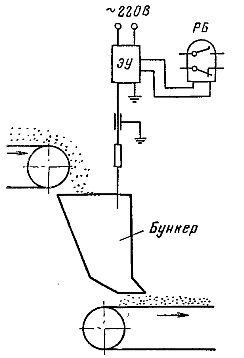

Para esta proteção, um sensor de nível de material é utilizado no eletrodo na tremonha (Fig. 4). Quando o eletrodo está em curto com o terra pelo material transportado, o relé RB conectado à saída do amplificador do sensor EC é energizado. A alta sensibilidade do sensor (até 30 mOhm) permite que ele seja usado para quase qualquer material transportado.

Arroz. 4. Sensor de eletrodo para o nível de carga da tremonha.