Localização de falhas em circuitos relé-contator. Parte 2

Confira o início aqui: Localização de falhas em circuitos relé-contator. Parte 1

Exemplo 7. Critérios de defeitos.

Deixe o estado de trabalho da bobina retransmissão caracterizado por apenas um parâmetro — resistência R = 2200 ± 150 Ohm.

Neste caso, durante uma verificação preventiva planejada da resistência do relé com base no desvio da resistência real fora da tolerância, a presença de defeitos relatados em exemplos 1,2.

Ao mesmo tempo, a bobina do relé com o defeito indicado no exemplo 3 será classificada como funcionando.

A presença de defeito em um produto operando conforme pretendido é reconhecida pelo acionamento de dispositivos de proteção e alarme ou pela ocorrência de desvios inaceitáveis dos parâmetros observados.

Exemplo 8. Determinando a presença de um defeito.

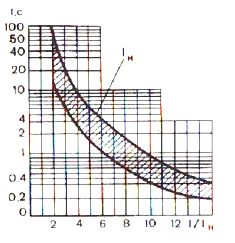

O consumidor de eletricidade recebe energia através dos contatos do disjuntor (máquina) equipado com um relé dependente com a característica corrente-tempo mostrada na fig. 3.

Arroz. 3 Característica de corrente de tempo do disjuntor

Arroz. 3 Característica de corrente de tempo do disjuntor

Se a máquina não interromper a alimentação elétrica do usuário, considera-se que não há defeitos no sistema de alimentação da instalação elétrica. Caso contrário, consideram que o defeito existe e continuam apurando o motivo que motivou a liberação do problema.

Naturalmente, a manutenção da liberação e da própria máquina deve ser verificada periodicamente.

Por fim, a presença de defeitos no produto é indicada pela ocorrência de um acidente específico (acidente). Diferentemente das discutidas anteriormente, tal situação não é a norma, e na parte que não afeta o processo de busca de defeito de nosso interesse, deve ser considerada como uma emergência.

Resumindo o que foi dito, notamos que nos diagnósticos técnicos, independentemente de como eles aprenderam sobre o fato da presença de um defeito, costuma-se dizer que a busca pelo defeito começa depois que ele é mostrado.

De acordo com a definição acima, qualquer defeito é um desvio de qualquer norma. Enquanto não houver tal desvio, ou seja, o defeito não apareceu, então não há defeito em si.

Portanto, existe a opinião de que os defeitos devem ser detectados e removidos com antecedência para que não se manifestem erroneamente, pois isso contraria os conceitos básicos de diagnóstico técnico e a teoria da confiabilidade.

Aplicando certas verificações, nem sempre é possível estabelecer o fato da presença de um defeito no produto (ver exemplo 3), portanto, em conexão com as regras, métodos e meios de controle, todos os defeitos são divididos em explícitos e ocultos .

Defeitos óbvios podem ser detectados pelos métodos e meios de controle fornecidos na documentação do produto.

Por exemplo, suponha que a documentação do relé tenha apenas uma maneira de verificar a integridade da bobina - por meio da resistência da bobina. Nesse caso, os defeitos descritos nos exemplos 1, 2, de acordo com a classificação aceita, serão óbvios. O defeito indicado no exemplo 3 para este método de controle refere-se a oculto.

Tal classificação não dá base para afirmar que os defeitos ocultos não podem ser detectados. Acontece que os defeitos individuais estão ocultos de qualquer método de controle específico e um método diferente deve ser usado para identificá-los.

Exemplo 9. Revelando um defeito oculto.

Seja o estado de funcionamento da bobina caracterizado pelos dois seguintes parâmetros: resistência da bobina R1 = 2200 ± 150 Ohm; choque I = 0,05 + 0,002 A.

Portanto, a integridade da bobina é monitorada medindo a resistência e a corrente.

Com este método de monitoramento, o defeito (exemplo 3) deixa de ser oculto, pois o valor real da corrente Az = 0,053 A excede os 0,052 A permitidos.

Todos os defeitos no enrolamento do relé, que reduzam sua resistência em menos de 150 Ohm ou levem a um aumento na corrente consumida por ele em não mais que 0,02 A, e para este método de monitoramento da operação devem ser classificados como ocultos .

A aparência de um defeito leva a alterações específicas no produto (quebra de fios, conexão incorreta de elementos entre si, curto-circuito de peças condutoras de corrente que não são fornecidas pelo circuito, quebra de peças), chamadas de natureza do defeito.

Com base nisso, os defeitos são subdivididos em elétricos e não elétricos.

Defeitos elétricos incluem violações de conexões de contato, curtos-circuitos, circuitos abertos, erros na conexão de elementos entre si, etc.

De todos os possíveis defeitos não elétricos, vamos atentar apenas para alguns defeitos mecânicos, como: mau funcionamento nas fixações dos elementos, nos sistemas de transmissão dos motores executivos (servomotores) aos comandos, nas partes móveis dos relés e contatores , etc

Até agora, exemplos foram dados com um defeito no produto. No caso geral, no entanto, um produto pode ter mais de um defeito e, então, diz-se que o produto tem vários defeitos.

No entanto, no trabalho de diagnóstico técnico, o processo de busca de defeitos é descrito sob o pressuposto de que existe apenas um defeito no produto por vez.

Essa convenção é causada tanto pela baixa probabilidade do aparecimento simultâneo de dois, e ainda mais três ou quatro defeitos, quanto pelo fato de que um defeito sempre se manifesta com mais clareza, e o outro (ou outros) em seu fundo permanece não detectado.

A busca por defeitos múltiplos começa quando, após a remoção do primeiro encontrado durante o controle da saúde e operacionalidade do produto, é detectada a presença de outro defeito.

Às vezes, acredita-se que existem casos em que vários defeitos se compensam. No entanto, isso não corresponde ao verdadeiro estado de coisas, que também decorre da definição de defeito apresentada acima. De fato, na presença de defeitos múltiplos, é possível, além de uma manifestação brilhante de um deles, distorcer as manifestações externas devido à ação combinada de vários defeitos.

Exemplo 10. Múltiplos Defeitos.

A base do circuito para a proteção de uma instalação elétrica contra um curto-circuito é a parte do relé, que reage a um de seus parâmetros e envia um sinal ao eletroímã de desconexão do disjuntor, através do qual a instalação elétrica recebe energia.

A base do circuito para a proteção de uma instalação elétrica contra um curto-circuito é a parte do relé, que reage a um de seus parâmetros e envia um sinal ao eletroímã de desconexão do disjuntor, através do qual a instalação elétrica recebe energia.

Que haja um defeito na parte do relé que o faça funcionar tanto em caso de curto-circuito na área protegida quanto fora dela. Que haja um segundo defeito ao mesmo tempo, fazendo com que o solenóide de disparo falhe.

Devido ao fato de que, por razões tecnológicas, a fonte de alimentação da instalação protegida não é removida, o defeito do eletroímã de desconexão não se manifesta de forma alguma.

Devido à presença de tal defeito, não aparece defeito na parte do relé, embora seja acionado por um curto-circuito fora da zona de proteção.

Assim, externamente, o circuito de proteção e o disjuntor parecem estar em boas condições de funcionamento.

Se for necessário evitar uma situação de emergência que ocorreu em caso de curto-circuito na área protegida pela parte do relé, você pode aprender sobre a presença de um defeito realizando verificações conjuntas periódicas da proteção e atuação do circuito disjuntor sem interromper os circuitos de controle.

Mas, para estabelecer o fato da existência simultânea de dois defeitos específicos, tal inspeção não é mais suficiente, e é necessário desenvolver critérios especiais e métodos de teste que permitam tirar uma conclusão razoável de que as manifestações externas características de uma determinada inspeção é o resultado da coexistência de apenas esses dois defeitos e nenhum outro.

Essa imagem será descrita não apenas no caso de falha de um eletroímã, mas também em caso de interrupção de qualquer fio que conecte o eletroímã à parte do relé, bem como em caso de violação de qualquer um dos contatos conexões em um circuito eletromagnético e outros defeitos semelhantes.

A falha da parte do relé em caso de curto-circuito na zona de proteção também pode ser causada pela presença de um curto-circuito no circuito secundário do transformador de corrente, que gera um sinal que chega à entrada da parte do relé.

Exemplos semelhantes na manifestação de defeitos podem ser significativamente multiplicados. Assim, torna-se não só cómodo, como também mais correcto construir o processo de procura de um defeito (depois de constatado o facto da sua existência), assumindo que existe apenas um defeito no produto.

Como pode ser visto no exemplo 10, a mesma manifestação de diferentes defeitos não permite em cada caso específico indicar quais defeitos específicos existem no produto. No nosso caso, você pode listar apenas um grupo de defeitos que tenham as mesmas manifestações externas (ou seja, tenham a mesma imagem).

Exemplo 11. Manifestações externas de defeitos múltiplos.

Vamos verificar a capacidade de manutenção da parte sensível do relé medindo a corrente consumida pela bobina e o resultado da medição I> Iadd. Assim, a verificação mostra que há um defeito no relé. O aumento da corrente na bobina é causado não apenas por defeitos elétricos (por exemplo, um curto-circuito), mas também mecânicos (na parte móvel do relé).

Um aumento detectado na corrente acima do limite permitido pode ser o resultado da presença de um defeito elétrico e mecânico, e ambos ao mesmo tempo.

Este exemplo ilustra o fato de que a manifestação de múltiplos defeitos pode não diferir em nada das manifestações de defeitos únicos, e apenas pelos resultados da medição da corrente na bobina é impossível dizer por que motivo ela aumentou.

Para identificar vários defeitos, eles fazem isso de maneira diferente. Primeiro, eles procuram o defeito que se manifesta mais claramente e, depois de eliminar sua causa, verificam novamente o funcionamento do produto.

Se tal inspeção confirmar a presença de desvios dos requisitos estabelecidos para o produto, eles começam a procurar o defeito que corresponde aos desvios estabelecidos.

Com relação ao material do Exemplo 11, isso significa que em I> Iadm. você deve primeiro se certificar de que não há curto-circuito (por exemplo, medindo a resistência da bobina) e, se a resistência estiver normal, verifique a parte mecânica do relé.

No entanto, você pode proceder de maneira diferente, verificando primeiro a parte mecânica do relé e depois sua bobina.

Assim, verifica-se que mesmo na procura de um defeito tão elementar, não é fácil escolher uma ou outra sequência de verificações, bem como as transições tecnológicas com as quais estas verificações são realizadas.

Portanto, no diagnóstico técnico, o defeito é determinado com base em algum método que estabelece as regras para a aplicação de certos princípios, o uso de meios tecnológicos e a escolha de transições tecnológicas para a realização de verificações.

Independentemente do método escolhido para identificação de defeitos, é necessário primeiro estudar o produto como objeto de busca de defeitos, identificar possíveis defeitos nele e seus sinais, desenvolver modelos de produtos que descrevam os estados de trabalho e defeituosos, determinar a sequência e composição de cheques e selecionar transições tecnológicas para sua implementação.

Para procurar um defeito com sucesso, não é necessário saber tudo sobre os elementos que compõem um objeto real, as conexões entre eles, bem como sobre as várias "sutilezas" e "peculiaridades" de seu funcionamento. Além disso, o excesso de informações muitas vezes não só não agiliza a busca, mas, ao contrário, a complica. Em particular, devido ao fato de que nem todo elemento defeituoso pode ser substituído por um correto.

Portanto, ao determinar a profundidade da pesquisa, eles são guiados principalmente pelo nível do plug-in (placa, nó, módulo etc.) e com muito menos frequência no nível do elemento.

Portanto, quando um defeito é detectado, o objeto real é substituído por um modelo.

Deve-se ter em mente que o mesmo produto pode ser representado por diferentes modelos, dependendo de qual de suas propriedades interessa no momento.

A transição tecnológica é parte integrante de uma operação tecnológica, caracterizada pela imutabilidade dos equipamentos tecnológicos utilizados. No nosso caso, a operação é uma busca de defeito e uma das transições tecnológicas — a medição foi considerada nos exemplos 1, 2, 3.

Os modelos mais comuns são diferentes tipos de diagramas (estrutural, funcional, princípio, conexões, conexões, equivalentes, etc.), que diferem por representarem o mesmo produto de diferentes lados e com diferentes graus de detalhes.

Portanto, primeiro, os diagramas de produtos são usados como modelos. E somente nos casos em que o circuito não é suficiente para detectar um defeito, existem modelos de diagnóstico especiais projetados para determinar defeitos.

Você pode usar um modelo ou vários, substituindo-os no processo de encontrar um defeito.

De todos os utilizados, o modelo de diagnóstico mais comum é na forma de lista de defeitos (Tabela 1).

Tabela 1. Modelo de diagnóstico em forma de lista de defeitos do sistema de alarme luminoso e sonoro

Manifestações externas Causa Ações corretivas Todos os indicadores e display estão desligados Ausência de alimentação (corrente operacional). MPVV com defeito. MCP com defeito Verifique a disponibilidade da tensão de alimentação Substitua o MPVV. Substitua o display ICP após pressionar os botões não incluídos no fluxo 10 com display de contraste reduzido com defeito ICP controle remoto com defeito Ajuste o display de contraste Substitua o ICP Substitua a unidade Após a alimentação O indicador de energia pisca ou o indicador de operação está desligado. No visor no menu «Testar» as inscrições: «Defeituoso» «MPC UST» Destruído ou não inserido valores definidos e disposições das chaves do programa Apresentar novos valores definidos e chaves do programa. Se o defeito persistir - substitua o ICP Piscando ou cancelado o indicador «Operation», o indicador «Call» é cancelado. No visor v menu «Testar» as inscrições «Defeituoso», «MAC» 1. O sinal de entrada analógica treme o significado máximo permitido 2. MAC com defeito MPVV com defeito (fonte de alimentação ± 15 V) 1.Verifique as entradas analógicas e no menu «Configurações de rede» 2. Substitua o MAC 3. Substitua o MPVV

Este modelo é compilado assumindo que a busca por um defeito é realizada antes do elemento - relé, lâmpada, soquete, fio.

O processo de busca de defeitos usando tal modelo é extremamente simples. Ao comparar as manifestações de um defeito real com aquelas apresentadas em uma coluna de tal lista, a causa do defeito e um método para corrigi-lo são encontrados na outra. Eu sou.

Para máquinas elétricas, tal modelo é descrito no livro clássico de RG Gemke.

O escopo deste método de busca de defeitos é limitado principalmente pelo fato de que é praticamente impossível compilar uma lista exaustiva de defeitos para um produto mais ou menos complexo, ou seja, é impossível construir um modelo de diagnóstico que leve em conta todos os defeitos possíveis.

Oleg Zakharov "Pesquisa de defeitos em circuitos de contator de relé"