Um exemplo de elaboração de um diagrama de temporização e um diagrama de blocos da operação dos mecanismos

Nos esquemas de controle das linhas tecnológicas, o estado dos elementos de saída, ou seja, atuadores (relés eletromagnéticos, acionadores magnéticos, relés de estado sólido, etc.), é determinado não apenas pela combinação de elementos de entrada ou recepção (botões, sensores, etc.), mas também pela sequência de sua mudança ao longo do tempo.

Uma descrição verbal do processo tecnológico projetado pode ser apresentada na forma de um cronograma de mudanças nos sinais de entrada e saída, que é chamado de diagrama de tempo do processo tecnológico.

Um exemplo de construção de um diagrama de tempo será feito com base em um diagrama de linhas de pré-limpeza de grãos.

Descrição da operação do circuito

Usando a chave SA1, o modo de operação é selecionado: automático — o modo de operação principal, manual — modo de comissionamento.

O modo de comissionamento consiste em fornecer energia através dos botões de travamento SB4-SB6 para as bobinas dos acionadores magnéticos dos mecanismos lineares, ignorando toda a lógica de controle. Nesse modo, o próprio operador decide o comprimento da linha ou algum mecanismo separado, o controle do enchimento da tremonha é feito apenas visualmente.

Via de regra, esse modo de operação é utilizado tanto em modos de operação de emergência, quando a lógica de controle é quebrada e é necessário concluir o processo tecnológico sem perder o produto na linha, quanto durante o comissionamento, quando após o reparo de algum mecanismo na linha, é necessário iniciar apenas ela, nem todos os mecanismos lineares.

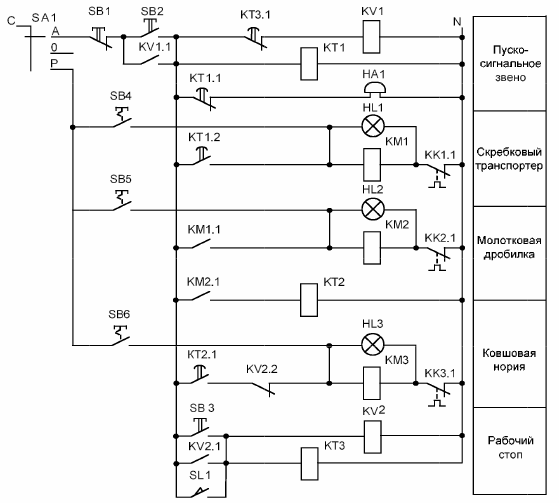

Arroz. 1. Circuito de controle de contato de relé da linha de pré-limpeza de grãos

Após a mudança do modo de operação, um bloco de sinalização de partida é incluído no circuito de controle, o que permite, com um atraso de tempo, desligar simultaneamente a campainha e ligar o transportador raspador. Ao compor circuitos de contato de relé, a sequência de ligar ou desligar os mecanismos é realizada por meio dos contatos de fechamento dos acionadores magnéticos.

Portanto, no nosso caso, se houver energia na bobina da partida magnética KM1 (transportadora raspadora), respectivamente, através do contato KM1.1, a energia também estará na bobina da partida magnética KM2 (martelo).

Ao mesmo tempo, é impraticável iniciar todos os mecanismos da linha, porque durante a operação tal modo de operação pode ocorrer quando os acionamentos elétricos dos dois mecanismos da linha ainda não atingiram seu modo de operação nominal e o produto é entregue a eles através do mecanismo da cabeça, resultando em uma parada de emergência da linha. Portanto, no circuito de controle, a energia é fornecida à bobina do acionador magnético KM3 do mecanismo principal com um atraso de tempo realizado pelo relé de tempo KT2.

Os mecanismos lineares estão acionados, o trabalho está em andamento. Às vezes, durante a operação, chega um momento em que a tremonha ainda não está cheia e a linha deve ser desligada. Nesse caso, é utilizado no esquema de controle um bloco "parada de trabalho", que permite desligar todos os mecanismos da linha na sequência correta (na direção do movimento do produto ao longo da linha).

Assim, quando o botão SB3 é pressionado, o relé intermediário KV2 liga, cujo contato de abertura KV2.2 interrompe o circuito com a bobina KM3, o mecanismo da cabeça de linha é desligado. Ao mesmo tempo, o relé de tempo KT3 prepara um relatório sobre o tempo de operação da linha para limpar os mecanismos do produto.

Após um certo tempo, o contato do relé de tempo KT3.1 interrompe o circuito com o relé intermediário KV1, cujo contato ignora o botão de partida. Isso faz com que todo o circuito de controle pare e, como resultado, os mecanismos lineares parem. Um algoritmo semelhante para a operação do circuito de controle ao acionar o sensor de nível na tremonha SL1.

A proteção de motores elétricos lineares contra sobrecarga no esquema de controle apresentado é realizada por meio de contatos de interrupção de relés térmicos KK1.1 ... KK3.1, que são instalados respectivamente em série em circuitos com bobinas de partidas magnéticas KM1 .. .KM3.

Para controle visual da operação dos mecanismos lineares no circuito de controle, existem lâmpadas indicadoras HL1 ... HL3. Na operação normal dos mecanismos lineares, as lâmpadas indicadoras acenderão. No caso de um desligamento de emergência, a energia no circuito com a partida magnética desaparece e a lâmpada indicadora apaga.

De acordo com o esquema do modo de operação automático principal elétrico, são necessários 3 botões para a linha de pré-limpeza de grãos: SB1 «Stop», SB2 «Start» e SB3 «Work stop», bem como um sensor de nível SL1. Assim, temos 4 elementos de entrada. Além disso, os botões são aceitos com retorno automático, ou seja, sem fixar o estado ligado.

Um exemplo de construção de um gráfico de tempo

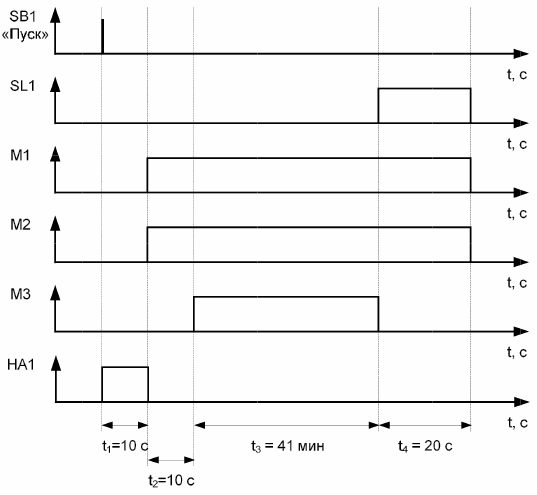

Itens de saída 4: sino HA1, transportador raspador KM1, britador de martelo KM2 e elevador de caçamba KM3.

Quando o botão SB2 «Iniciar» é pressionado, o primeiro elo de disparo (campainha HA1) deve ser ativado por 10 segundos para avisar o pessoal que a linha de processo está prestes a iniciar.

Depois que a campainha do HA1 toca, ou seja. 10 segundos depois de pressionar o botão "Iniciar" SB2 86, o transportador raspador KM1 e o britador de impacto KM2 são ligados (ver Fig. 2).

O tempo de trabalho dos mecanismos é determinado com base em sua produtividade e volume de produção. A produtividade do transportador raspador, britador de martelo e elevador de caçamba é de 5 t/h, 3 t/h e 2 t/h respectivamente. O volume de grãos é determinado com base no volume da tremonha e um quilograma de grão por 1 m3.

O grão de diferentes culturas tem forma, densidade e peso correspondentes diferentes, portanto um metro cúbico de cada tipo de grão não pode pesar o mesmo.

Vamos considerar o volume do bunker 5 M. O grão carregado é o trigo sarraceno, que pesa 560 - 660 kg. O estado inicial da lixeira está vazio. Então a quantidade de grãos em um recipiente cheio: N = 580 x 5 = 2900 kg.

O elevador de caçambas tem a produtividade mais baixa de todos os mecanismos; ele também fornece grãos para a linha. Seu tempo de trabalho será: Tm3 = 2000/2900 = 0,689 h = 41 min.

O tempo de trabalho dos restantes mecanismos será superior a 41 minutos e é determinado com base na lógica do circuito.

Depois de ligar o transportador raspador KM1 e o britador de impacto KM2, eles devem ter tempo para acelerar. O tempo de aceleração de todos os mecanismos é de 10 segundos. O elevador de caçambas KM3 é iniciado por último (10 segundos após iniciar KM1 e KM2) para não criar um bloqueio de produto no britador de martelo KM2 e no transportador raspador KM1. Após 41 minutos, todo o produto necessário para encher a moega passará pelo elevador de caçambas KM3.

O sensor de nível SL é instalado de forma que o sinal de enchimento da tremonha seja recebido antes mesmo que os resíduos do produto passem pelo britador de martelo KM2 e pelo transportador raspador KM1.

Quando o sensor de nível SL1 é acionado, o mecanismo da cabeça KM3 é desligado (após 41 minutos e 20 segundos após pressionar o botão SB2 «Start»). Com um atraso de tempo, KM1 e KM2 desligam simultaneamente. Este atraso de tempo pode ser considerado igual a 20 segundos.

O diagrama de tempo para operação normal é mostrado na Figura 2.

Arroz. 2. Diagrama de tempo para operação normal

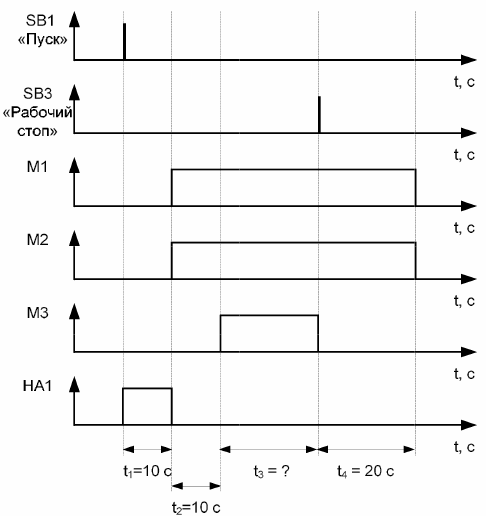

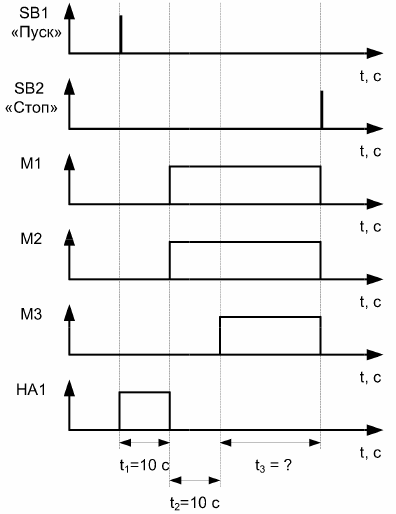

No modo «Parada de operação», o operador pode interromper o processo antes de acionar o sensor de nível SL1, portanto, neste caso, é impossível determinar o tempo de operação dos mecanismos. No modo «Parada geral», todos os mecanismos são imediatamente desativados.

Arroz. 3. Diagrama de tempo para o modo de operação «Parada de operação»

Arroz. 4. Diagrama de tempo para o modo «Parada total»

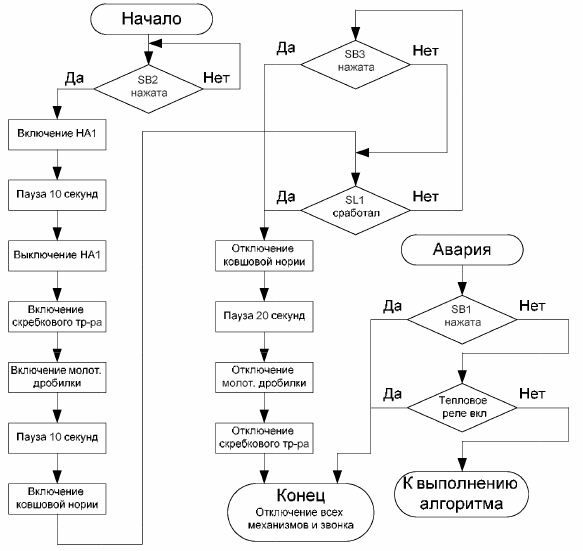

Um exemplo de construção de um diagrama de blocos da operação dos mecanismos

O diagrama de blocos do processo tecnológico deve mostrar claramente o algoritmo de seu trabalho, para isso são utilizadas designações especiais de certas ações.

A Figura 5 mostra um exemplo de diagrama de blocos para uma linha de pré-limpeza de grãos. O diagrama de blocos apresentado mostra todas as opções possíveis para o funcionamento do processo tecnológico. A situação de "Acidente" pode ocorrer a qualquer momento durante a operação da linha de pré-limpeza de grãos após pressionar o botão "Iniciar" SB2.

Arroz. 5. Diagrama de blocos da linha de pré-limpeza de grãos