Resistores para partida e controle de reostatos

Dependendo da finalidade, os resistores são divididos nos seguintes grupos:

- resistores de partida para limitar a corrente no momento de conectar um motor estacionário à rede e manter a corrente em um determinado nível durante sua aceleração;

- resistores de frenagem para limitar a corrente do motor durante a frenagem;

- resistores reguladores para regular a corrente ou tensão em um circuito elétrico;

- resistores adicionais conectados em série no circuito aparelhos elétricos a fim de reduzir o estresse sobre ele;

- resistores de descarga conectados em paralelo com os enrolamentos de eletroímãs ou outras indutâncias para limitar surtos de disparo ou retardar a liberação de relés e contatores; esses resistores também são usados para descarregar dispositivos de armazenamento capacitivo;

- resistores de lastro conectados em série ao circuito para absorver parte da energia ou paralelo à fonte para protegê-lo de sobretensão quando a carga é desligada;

- resistores de carga para criar uma carga artificial de geradores e outras fontes; eles são usados para testar aparelhos elétricos;

- resistências de aquecimento para aquecimento do ambiente ou aparelhos a baixas temperaturas;

- resistores de aterramento conectados entre o terra e o ponto neutro do gerador ou transformador para limitar correntes de curto-circuito ao terra e possíveis surtos durante o aterramento;

- resistências de configuração para definir um determinado valor de corrente ou tensão em receptores de energia.

Os resistores de partida, parada, descarga e aterramento são projetados principalmente para operação de curto prazo e devem ter um tempo de aquecimento o mais longo possível.

Não há requisitos especiais para a estabilidade desses resistores. Todos os outros resistores operam principalmente em operação contínua e requerem a superfície de resfriamento necessária. A resistência desses resistores deve ser estável dentro dos limites especificados.

Dependendo do material do fio, são distinguidos resistores de metal, líquido, carbono e cerâmico. V acionamento elétrico industrial resistores de metal mais comuns. Resistores cerâmicos (com resistência não linear) são amplamente utilizados em pára-raios de alta tensão.

Dependendo do material do fio, são distinguidos resistores de metal, líquido, carbono e cerâmico. V acionamento elétrico industrial resistores de metal mais comuns. Resistores cerâmicos (com resistência não linear) são amplamente utilizados em pára-raios de alta tensão.

Material de origem do resistor

Para reduzir as dimensões gerais dos resistores de partida, a resistência específica do material utilizado para sua fabricação deve ser a mais alta possível. A temperatura operacional admissível do material também deve ser a maior possível para reduzir o peso do material e a superfície de resfriamento necessária.

Para que a resistência do resistor dependa o menos possível da temperatura, coeficiente de temperatura de resistência (TCS) deve ser o menor possível. O material do resistor destinado à operação no ar não deve corroer ou deve formar uma película protetora oposta.

Há pouco aço resistência elétrica… No ar, o aço oxida intensamente e, portanto, é usado apenas em reostatos preenchidos com óleo de transformador. Nesse caso, a temperatura de trabalho do aço é determinada pelo aquecimento do óleo do transformador e não excede 115 ° C.

Devido ao alto valor de TCR, o aço não é aplicável para resistores de resistência estáveis. A única vantagem do aço é seu baixo custo.

O ferro fundido elétrico tem uma resistividade elétrica significativamente maior e um TCR significativo do que o aço. A temperatura de trabalho do ferro fundido atinge 400 ° C. Os resistores de ferro fundido geralmente têm uma forma de zigue-zague. Devido à fragilidade do ferro fundido, a resistência mecânica necessária dos elementos do resistor de partida é alcançada aumentando sua seção transversal. Portanto, os resistores de ferro fundido são adequados para operação em altas correntes e potências.

Devido à resistência insuficiente a influências mecânicas (vibrações, choques), os resistores de ferro fundido são usados apenas em instalações estacionárias.

Folha de aço elétrico de resistência elétrica específica devido à adição de silício, é quase três vezes maior que a do aço comum. Os resistores de aço têm formato em zigue-zague e são obtidos a partir de chapas metálicas por estampagem. Devido ao grande TCR, a chapa de aço é utilizada apenas para resistores de partida, geralmente montados em óleo de transformador.

Para resistores com resistência aumentada, pode-se usar constantan, que não corrói ao ar e tem temperatura operacional máxima de 500 ° C. A alta resistência permite criar pequenos resistores baseados em constantan. Constantan é amplamente utilizado na forma de arame e fita.

Para a produção de resistores de aquecimento, é utilizado principalmente o nicromo, que possui alta resistência elétrica e temperatura operacional.

Para resistores com resistência de alta resistência, manganina com temperatura operacional não superior a 60 gr. S.

Como funcionam os resistores de partida

Os resistores em espiral de fio ou fita são feitos enrolando-se em um mandril cilíndrico «volta por volta». A folga necessária entre as voltas é estabelecida esticando a espiral e fixando-a aos isoladores de suporte na forma de rolos de porcelana.

A desvantagem desse projeto é a baixa rigidez, devido à qual é possível o contato de voltas adjacentes, o que requer uma redução na temperatura operacional do material (100 ° C para uma bobina constantan). Como a capacidade térmica de tal resistor é determinada apenas pela massa do material resistivo, o tempo de aquecimento de tais resistores é pequeno.

Recomenda-se o uso de resistores em forma de espiral para operação de longo prazo, pois o calor é dissipado de toda a superfície do fio ou tira.

Recomenda-se o uso de resistores em forma de espiral para operação de longo prazo, pois o calor é dissipado de toda a superfície do fio ou tira.

Para aumentar a rigidez da espiral, o fio pode ser enrolado em uma estrutura tubular de cerâmica com uma ranhura em espiral na superfície, evitando que as voltas se fechem sobre si mesmas. Este projeto permite aumentar a temperatura operacional do resistor de constantan para 500 ° C.Mesmo em operação de curto prazo, a estrutura mais que dobra a constante de aquecimento devido à sua grande massa.

Em d <0,3 mm, as ranhuras na superfície da armação não são feitas e o isolamento entre as voltas é criado devido à incrustação (película de óxido) formada quando o fio é aquecido. Para proteger contra danos mecânicos, o fio é coberto com esmalte de vidro resistente ao calor. Esses resistores de tubo são amplamente utilizados para controlar motores de baixa potência, como descarga, resistências adicionais em circuitos de automação, etc. A potência máxima na qual sua temperatura não excede o máximo permitido é de 150 W e a constante de aquecimento é de 200 a 300 P. Devido à complexidade tecnológica da produção de grandes quadros, esses resistores não são usados em altas potências.

Para partida de motores de até 10 kW, os chamados campos de fio ou faixa, às vezes chamados de resistores de loop. Os isoladores de porcelana ou pedra-sabão são montados sobre uma placa de aço. O fio constantan é enrolado em ranhuras na superfície dos isoladores. Para resistores de alta corrente, a fita é usada.

O coeficiente de transferência de calor em relação à superfície do condutor é de apenas 10-14 W / (m2- ° C). Portanto, as condições de resfriamento para tal resistor são piores do que para uma hélice livre. Devido à baixa massa dos isoladores e ao fraco contato térmico do condutor com a placa de metal, a constante de aquecimento do resistor da estrutura é aproximadamente a mesma que na ausência da estrutura. A temperatura máxima permitida é de 300 °C.

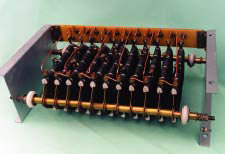

A dissipação de energia atinge 350 watts. Normalmente, vários resistores desse tipo são montados em um bloco.

Para motores com potência de três a vários milhares de quilowatts, são usados resistores de alta temperatura baseados em ligas resistentes ao calor 0X23Yu5. Para reduzir as dimensões gerais e obter a rigidez necessária, a fita resistente ao calor é enrolada em torno da nervura e colocada nas ranhuras que fixam a posição das dobras individuais. Cinco resistores de 450 W são instalados em um bloco, que podem ser conectados em paralelo em altas correntes.

Os resistores térmicos possuem baixo TCR e alta rigidez mecânica, por isso são amplamente utilizados em dispositivos expostos a altas solicitações mecânicas. Esses resistores têm alta estabilidade térmica. O aquecimento de curto prazo até 850 ° C é permitido com uma temperatura permitida de longo prazo de 300 ° C.

Os resistores térmicos possuem baixo TCR e alta rigidez mecânica, por isso são amplamente utilizados em dispositivos expostos a altas solicitações mecânicas. Esses resistores têm alta estabilidade térmica. O aquecimento de curto prazo até 850 ° C é permitido com uma temperatura permitida de longo prazo de 300 ° C.

Resistores de ferro fundido são amplamente utilizados para motores com potência de três a vários milhares de quilowatts.

Na temperatura operacional máxima do ferro fundido de 400 ° C, a potência nominal dos resistores é tomada com base na temperatura de 300 ° C. A resistência dos resistores de ferro fundido depende muito da temperatura, portanto, eles são usados apenas como saídas.

Um conjunto de resistores de ferro fundido é montado em caixas padrão usando hastes de aço isoladas de ferro fundido com micanita. Se for necessário fazer derivações para um resistor, elas são feitas com grampos especiais que são instalados entre resistores adjacentes conectados em série.

Um conjunto de resistores de ferro fundido é montado em caixas padrão usando hastes de aço isoladas de ferro fundido com micanita. Se for necessário fazer derivações para um resistor, elas são feitas com grampos especiais que são instalados entre resistores adjacentes conectados em série.

A potência total dos resistores instalados em uma caixa não deve exceder 4,5 kW. Durante a instalação, as caixas de resistores são montadas umas sobre as outras. Nesse caso, o ar aquecido nas caixas inferiores lava as superiores, prejudicando o resfriamento destas últimas.

Para acionamentos elétricos críticos, recomenda-se montar o reostato a partir de caixas padrão (sem torneiras dentro da caixa). Se o resistor na caixa estiver danificado, o circuito é rapidamente restaurado substituindo a caixa defeituosa por uma nova.

Para acionamentos elétricos críticos, recomenda-se montar o reostato a partir de caixas padrão (sem torneiras dentro da caixa). Se o resistor na caixa estiver danificado, o circuito é rapidamente restaurado substituindo a caixa defeituosa por uma nova.

Como a temperatura do ar perto do resistor é alta, os fios e barramentos devem ser suficientemente resistentes ao calor ou não devem ser isolados.

Seleção de resistores

A resistência do resistor de partida foi escolhida de forma que a corrente de partida fosse limitada e não fosse perigosa para o motor (transformador) e a rede elétrica. Por outro lado, o valor desta resistência deve garantir a partida do motor pelo tempo necessário.

Após o cálculo da resistência, é realizado o cálculo e a seleção do resistor de aquecimento. A temperatura do resistor em qualquer modo não deve exceder o permitido para este projeto.