Controle dimensional ativo ao processar peças de máquinas-ferramenta

O controle ativo é o controle que controla o processo de usinagem em função das dimensões da peça. Com o controle dimensional ativo, você pode sinalizar a passagem do desbaste ao acabamento, retração da ferramenta no final da usinagem, troca de ferramenta, etc. O controle geralmente é automático. Com o controle ativo, a precisão da usinagem aumenta e a produtividade do trabalho aumenta.

O controle ativo é o controle que controla o processo de usinagem em função das dimensões da peça. Com o controle dimensional ativo, você pode sinalizar a passagem do desbaste ao acabamento, retração da ferramenta no final da usinagem, troca de ferramenta, etc. O controle geralmente é automático. Com o controle ativo, a precisão da usinagem aumenta e a produtividade do trabalho aumenta.

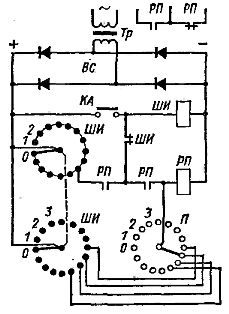

O controle ativo é frequentemente usado para controlar processos de retificação (Fig. 1) onde é necessária alta precisão de usinagem e a resistência dimensional da ferramenta abrasiva é baixa. O mecanismo da sonda 1 mede a parte D e dá o resultado ao dispositivo de medição 2. Em seguida, o sinal de medição é transmitido ao conversor 3, que o converte em elétrico e através do amplificador 4 o transmite ao corpo executivo da máquina 6. Em ao mesmo tempo, o sinal elétrico é fornecido ao dispositivo de sinalização 5. O fornecimento dos elementos 2, 3, 4, as formas de energia necessárias é realizado pelo bloco 7.Dependendo da necessidade, alguns elementos podem ser excluídos deste circuito (por exemplo, o elemento 5).

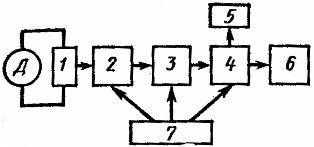

Transdutores de medição de contato elétrico são amplamente usados como transdutores primários para controle ativo (Fig. 2, a). Com a diminuição do tamanho da peça de trabalho, a haste 9 desce nas buchas 7 pressionadas no corpo 5. Nesse caso, o limitador 8 pressiona o braço da alavanca de contato 2, fixado ao corpo por meio de uma mola plana 3 Isso causa um desvio significativo para a direita da extremidade superior da alavanca de contato 2, como resultado do qual os 4 superiores primeiro se abrem e depois os contatos inferiores 1 da cabeça de medição se fecham.

Os contatos podem ser ajustados. Eles são fixados em uma tira 10 de material isolante. O corpo 5 tem a forma de um grampo. É coberto com tampas de acrílico nas laterais, o que permite observar o funcionamento do sensor. Caso seja necessário observar o tamanho da peça no furo 6, é reforçado um indicador, que é influenciado pela extremidade superior da haste 9.

Sensores de eletrocontato com dois contatos, que são ativados um após o outro durante o processamento da peça de trabalho, permitem uma transição automática do desbaste para o acabamento e, em seguida, retração do rebolo.

O transdutor primário de controle ativo descrito refere-se a mostradores de contato elétrico. Eles combinam um indicador e um transdutor elétrico. Para evitar a destruição por eletroerosão do contato de medição que passa pela base do transistor (Fig. 2, b). Neste circuito, antes do fechamento do contato IR, um potencial positivo é aplicado à base do transistor e o transistor fecha.

Arroz. 1. Diagrama de blocos do controle ativo

Arroz. 2.Transdutor de medição de contato para controle de dimensões e sua inclusão

Quando o contato IK é fechado, um potencial negativo é aplicado à base do transistor T, surge uma corrente de controle, o transistor abre e o relé intermediário RP opera, fechando os circuitos executivo e de sinal com seus contatos.

A indústria produz relés semicondutores baseados nesse princípio e projetados para enviar muitos comandos, além de relés eletrônicos menos duráveis.

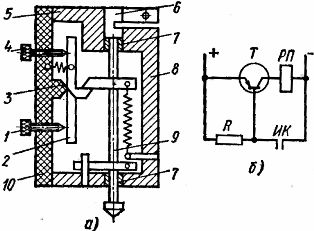

Em máquinas antigas das décadas de 1960 e 1970, os dispositivos pneumáticos eram amplamente utilizados para controle ativo. Nesse dispositivo (Fig. 3), ar comprimido, pré-limpo de impurezas mecânicas, umidade e óleo por meio de separadores e filtros especiais de umidade, é fornecido a uma pressão operacional constante através do bocal de entrada 1 para a câmara de medição 2. Através do bocal da câmara de medição 3 e a folga anular 4 entre a superfície frontal do bocal de medição e a superfície da peça de trabalho 5 a ser verificada, o ar escapa.

A pressão estabelecida na câmara 2 diminui à medida que a folga aumenta. A pressão na câmara é medida com um manômetro para contato 6, e a partir de suas leituras é possível estimar o tamanho da peça. Em um determinado valor de pressão, os contatos de medição fecham ou abrem. Os manômetros de mola são usados para medir a pressão.

Dispositivos de medição de contato também são usados, nos quais um amortecedor que cobre a saída de ar é conectado à ponta de medição.

As ferramentas pneumáticas geralmente operam a uma pressão de ar de 0,5-2 N / cm2 e têm um diâmetro de bico de medição de 1-2 mm e uma folga de medição de 0,04-0,3 mm.

Ferramentas pneumáticas fornecem alta precisão de medição. Os erros de medição são tipicamente de 0,5-1 µm e podem ser ainda mais reduzidos em dispositivos de medição especiais. A desvantagem dos dispositivos pneumáticos é sua inércia significativa, o que reduz o desempenho do controle. Dispositivos pneumáticos consomem quantidades significativas de ar comprimido.

As ferramentas pneumáticas realizam essencialmente inspeção dimensional sem contato. A distância entre a peça medida e o dispositivo é pequena, depende da folga de trabalho, que geralmente é de décimos e centésimos de milímetro. Método para controle sem contato a uma distância de 15-100 mm da parte medida.

Arroz. 3. Dispositivo para controle ativo pneumático

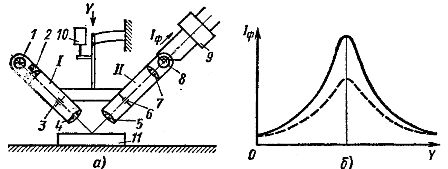

Com este controle (Fig. 4, a), a luz da lâmpada 1 é direcionada através do condensador 2, da membrana de fenda 3 e da lente 4 para a superfície da peça medida 11, criando um brilho na forma de um traço nele. Todos esses elementos formam o emissor I. O detector de luz II através da lente 5, do diafragma de fenda 6 e da lente coletora 7 direciona faixas estreitas na superfície da peça 11, direcionando o fluxo de luz refletido para a fotocélula 8.

O emissor I e o receptor de luz II são fixados mecanicamente um ao outro de forma que os pontos de focagem das objetivas 4 e 5 fiquem alinhados. Quando o ponto focal está na superfície da peça a ser inspecionada, o maior fluxo de luz entra na fotocélula F. Cada vez que a ferramenta sobe ou desce, o fluxo diminui, pois as áreas de iluminação e observação divergem.

Portanto, quando o dispositivo é abaixado, a corrente Iph da fotocélula, dependendo do caminho percorrido, muda conforme mostrado na Fig. 4, b.

A corrente Iph passa pelo dispositivo diferenciador 9 (Fig. 4, a), que produz um sinal no momento de seu maior valor. Neste ponto, as leituras do transdutor primário 10 são registradas automaticamente, indicando o deslocamento do dispositivo em relação à posição inicial, determinando assim o tamanho desejado.

A precisão da medição não depende da cor da superfície testada, iluminação lateral constante, contaminação parcial da ótica ou envelhecimento da lâmpada emissora. Neste caso, o valor máximo da fotocorrente muda conforme mostrado na Fig. 4b com linha tracejada, mas a posição do máximo não mudará.

Fotoresistores, fotomultiplicadores, fotocélulas com efeito interno e externo, fotodiodos, etc. podem ser usados como fotodetectores.

O erro do fotoconversor extremo sem contato descrito não excede 0,5-1 mícron.

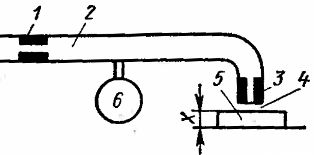

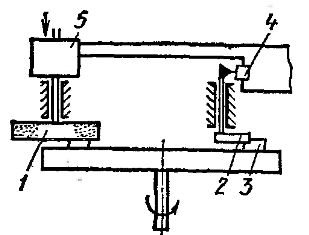

O esquema do ajuste automático de uma máquina da retificação contínua de superfícies mostra-se no figo. 5.

Antes de deixar a mesa eletromagnética rotativa, as peças usinadas 3 (por exemplo, anéis com rolamentos de esferas) passam sob a bandeira rotativa 2. O rebolo 1 processa a peça 3 em uma passagem; se o círculo não tiver removido a tolerância necessária, a parte 3 toca a bandeira e é invertida. Neste caso, o sistema de contato 4 é ativado, o que dá um sinal para baixar o disco de moagem do acionamento 5 com um valor pré-determinado.

Figo. 4. Dispositivo para controle remoto sem contato de dimensões.

Arroz. 5.Dispositivo de ajuste para retificadora de superfícies

Arroz. 6. Relé para contagem de pulsos

Em sistemas de controle automático de máquinas, às vezes é necessário um sinal após um certo número de passes, divisões ou peças usinadas. Para isso, é utilizado um relé de contagem de pulsos com pedômetro telefônico. Um localizador de passos é um comutador, cujas escovas de vários campos de contato são movidas de contato em contato com a ajuda de um eletroímã e um mecanismo de catraca.

Um diagrama simplificado do relé de contagem de pulsos é mostrado na Fig. 6. O motor da chave P é ajustado para uma posição correspondente ao número de pulsos a serem contados para enviar um comando. Sempre que o contato do interruptor de esteira KA abre, as escovas do stepper SHI movem um contato.

Quando o número de pulsos configurados na chave P é contado, o relé intermediário executivo RP liga através dos contatos de campo inferiores de SHI e P. Ao mesmo tempo, o circuito de autoalimentação do relé RP e o de autorecuperação circuito do passo será estabelecido em sua posição inicial, o que é assegurado pela alimentação da bobina sensora através de seu próprio contato aberto.

O buscador começa a trabalhar impulsivamente sem um comando externo, e suas escovas movem-se rapidamente de contato em contato até atingirem sua posição inicial. Nesta posição, no campo superior de SHI, o circuito de autoalimentação do relé RP é interrompido e todo o dispositivo volta à sua posição inicial.

Quando é necessário aumentar a vida útil dos contadores, bem como a velocidade de contagem, são utilizados esquemas de contagem eletrônica.Tais dispositivos são amplamente utilizados no controle programado de máquinas de corte de metal. Além dos métodos de automação considerados na engenharia mecânica, o controle às vezes é usado na função de potência, por ex. etc. v. Motor DC e outros parâmetros. Tais formas de gestão são utilizadas, em especial, na automação de processos de startups. O controle também é usado em função de vários parâmetros ao mesmo tempo (por exemplo, corrente e tempo).