Aquecimento por indução, endurecimento e fusão por indução de metais

O tipo de aquecimento mais perfeito é aquele em que o calor é gerado diretamente no corpo aquecido. Este método de aquecimento é muito bem feito passando uma corrente elétrica pelo corpo. No entanto, direto - a inclusão de um corpo aquecido em um circuito elétrico nem sempre é possível por razões técnicas e práticas.

Nestes casos, um tipo de aquecimento perfeito pode ser realizado usando o aquecimento por indução, onde o calor também é gerado no próprio corpo aquecido, o que elimina o consumo de energia desnecessário, geralmente grande, nas paredes do forno ou em outros elementos de aquecimento. Portanto, apesar da eficiência relativamente baixa de geração de correntes de frequência aumentada e alta, a eficiência geral do aquecimento por indução costuma ser maior do que com outros métodos de aquecimento.

O método de indução também permite o aquecimento rápido de corpos não metálicos uniformemente em toda a sua espessura.A baixa condutividade térmica de tais corpos exclui a possibilidade de aquecimento rápido de suas camadas internas da maneira usual, ou seja, fornecendo calor de fora. No método de indução, o calor é gerado da mesma forma tanto nas camadas externas quanto nas internas, podendo até haver risco de superaquecimento destas últimas caso não seja feito o necessário isolamento térmico das camadas externas.

Uma propriedade particularmente valiosa do aquecimento por indução é a possibilidade de uma concentração muito alta de energia no corpo aquecido, facilmente passível de dosagem precisa. Apenas arco eletrico a mesma ordem de densidade de energia pode ser obtida, mas este método de aquecimento é difícil de controlar.

As características e vantagens conhecidas do aquecimento por indução criaram amplas oportunidades para sua aplicação em muitas indústrias. Além disso, permite criar novos tipos de estruturas que não são viáveis para os métodos convencionais de tratamento térmico.

Um processo físico

Em fornos e dispositivos de indução, o calor em um corpo aquecido eletricamente condutor é liberado por correntes induzidas nele por um campo eletromagnético alternado. Desta forma, o aquecimento direto ocorre aqui.

O aquecimento por indução de metais é baseado em duas leis físicas: a lei de Faraday-Maxwell da indução eletromagnética e a lei de Joule-Lenz. Corpos metálicos (blanks, peças, etc.) campo magnético alternado, que desperta neles um turbilhão campo elétrico… O EMF da indução é determinado pela taxa de variação do fluxo magnético. Sob a ação de indução EMF, correntes parasitas (fechadas dentro dos corpos) fluem nos corpos, liberando calor de acordo com a lei de Joule-Lenz… Este EMF é criado no metal corrente alternada, a energia térmica liberada por essas correntes faz com que o metal aqueça. O aquecimento por indução é direto e sem contato. Permite atingir uma temperatura suficiente para derreter os metais e ligas mais refratários.

O intenso aquecimento por indução só é possível em campos eletromagnéticos de alta intensidade e frequência, criados por dispositivos especiais - indutores. Os indutores são alimentados por uma rede de 50 Hz (instalações de frequência industrial) ou por fontes de energia separadas — geradores e conversores de média e alta frequência.

O indutor mais simples dos dispositivos de aquecimento por indução indireta de baixa frequência é um fio isolado (estendido ou enrolado) colocado dentro de um tubo de metal ou sobreposto em sua superfície. À medida que a corrente flui através do fio indutor no tubo, ele aquece correntes parasitas… O calor do tubo (também pode ser um cadinho, recipiente) é transferido para o meio aquecido (água fluindo através do tubo, ar, etc.).

Aquecimento por indução e endurecimento de metais

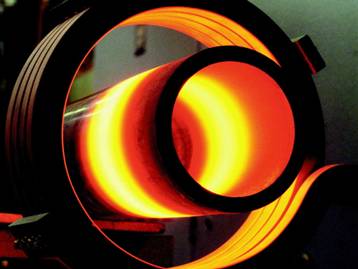

O aquecimento por indução direta mais amplamente utilizado de metais em frequências médias e altas. Para isso, são utilizados indutores com design especial. O indutor emite onda eletromagnética, que cai sobre o corpo aquecido e nele morre. A energia da onda absorvida é convertida em calor no corpo. O coeficiente de aquecimento é tanto maior quanto mais próxima a forma da onda eletromagnética emitida (plana, cilíndrica, etc.) da forma do corpo. Portanto, indutores planos são usados para aquecer corpos planos, indutores cilíndricos (solenóides) são usados para peças cilíndricas.No caso geral, eles podem ter uma forma complexa devido à necessidade de concentrar a energia eletromagnética na direção desejada.

Uma característica da entrada de energia de indução é a capacidade de regular o arranjo espacial da zona de fluxo correntes parasitas.

Primeiro, as correntes parasitas fluem na área coberta pelo indutor. Apenas a parte do corpo que está em contato magnético com o indutor é aquecida, independentemente do tamanho total do corpo.

Em segundo lugar, a profundidade da zona de circulação de correntes parasitas e, portanto, a zona de liberação de energia depende, entre outros fatores, da frequência da corrente do indutor (aumenta em baixas frequências e diminui com o aumento da frequência).

A eficiência da transferência de energia do indutor para a corrente aquecida depende do tamanho da lacuna entre eles e aumenta à medida que diminui.

O aquecimento por indução é usado para endurecimento superficial de produtos de aço, por aquecimento para deformação plástica (forjamento, estampagem, prensagem, etc.), fusão de metal, tratamento térmico (recozimento, revenimento, normalização, endurecimento), soldagem, estratificação, brasagem de metal.

O aquecimento por indução indireta é usado para equipamentos de processo de aquecimento (tubulações, contêineres, etc.), aquecimento de meios líquidos, secagem de revestimentos, materiais (por exemplo, madeira). O parâmetro mais importante das instalações de aquecimento por indução é a frequência. Para cada processo (endurecimento superficial, por aquecimento) existe uma faixa de frequência ótima que fornece os melhores indicadores tecnológicos e econômicos. Frequências de 50 Hz a 5 MHz são usadas para aquecimento por indução.

Vantagens do aquecimento por indução

1) A transferência de energia elétrica diretamente para o corpo aquecido permite o aquecimento direto de materiais condutores. Nesse caso, a taxa de aquecimento é aumentada em relação às instalações de ação indireta, onde o produto é aquecido apenas na superfície.

2) A transferência de energia elétrica diretamente para o corpo aquecido não requer dispositivos de contato. É conveniente nas condições de produção de fabricação automatizada, quando são utilizados meios de vácuo e proteção.

3) Devido ao fenômeno do efeito de superfície, a potência máxima é liberada na camada superficial do produto aquecido. Portanto, o aquecimento por indução durante o resfriamento fornece aquecimento rápido da camada superficial do produto. Isso permite obter uma alta dureza superficial da peça com um meio relativamente viscoso. O endurecimento superficial por indução é mais rápido e econômico do que outros métodos de endurecimento superficial.

4) O aquecimento por indução na maioria dos casos melhora a produtividade e melhora as condições de trabalho.

Forno de fusão por indução

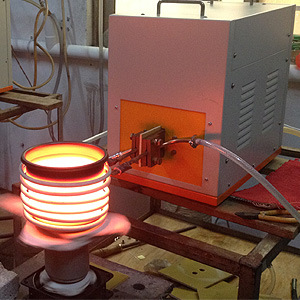

Um forno ou dispositivo de indução pode ser pensado como um tipo de transformador no qual a bobina primária (indutor) é conectada a uma fonte de corrente alternada e o próprio corpo aquecido serve como bobina secundária.

O processo de trabalho dos fornos de fusão por indução é caracterizado pela movimentação eletrodinâmica e térmica do metal líquido em banho ou cadinho, o que contribui para a obtenção de metal com a mesma composição e temperatura uniforme em todo o volume, além de baixo desperdício de metal (várias vezes menos ligeiramente do que em fornos de arco).

Os fornos de fusão por indução são utilizados na produção de peças fundidas, inclusive conformadas, de aço, ferro fundido, metais não ferrosos e ligas.

Os fornos de fusão por indução podem ser divididos em fornos de canal de frequência industrial e fornos de cadinho industriais, de média e alta frequência.

Um forno de duto de indução é um transformador, geralmente na frequência de energia (50 Hz). O enrolamento secundário do transformador é um enrolamento de metal fundido. O metal é colocado em um canal refratário anular.

O fluxo magnético principal induz um EMF no metal do canal, o EMF cria uma corrente, a corrente aquece o metal, portanto um forno de canal de indução é semelhante a um transformador operando em modo de curto-circuito.

Os indutores dos fornos de canal são feitos de tubo de cobre longitudinal, são resfriados a água, a parte do canal da fornalha é resfriada por um ventilador ou por um sistema de ar centralizado.

Os fornos de indução de canal são projetados para operação contínua com raras transições de uma classe de metal para outra. Fornos de indução de canal são usados principalmente para fusão de alumínio e suas ligas, bem como cobre e algumas de suas ligas. Outras séries de fornos são especializadas como misturadores para retenção e superaquecimento de ferro líquido, metais não ferrosos e ligas antes da fundição em moldes de fundição.

A operação de um forno de cadinho de indução é baseada na absorção de energia eletromagnética por uma carga condutora. A célula é colocada dentro de uma bobina cilíndrica - um indutor. Do ponto de vista elétrico, um forno de cadinho de indução é um transformador de ar em curto-circuito cujo enrolamento secundário é uma carga condutora.

Os fornos de cadinho de indução são usados principalmente para fundir metais fundidos sob pressão em um modo de operação em lote e, independentemente do modo de operação, para fundir certas ligas, como bronzes, que afetam adversamente o revestimento de fornos de canal.