Equipamento elétrico para trituradoras e betoneiras

A planta de britagem consiste em uma tremonha de recebimento, um alimentador para britadores, o próprio britador e um transportador. O material triturado entra no transportador para posterior transporte para a produção.

A maioria das máquinas de britagem usa acionamentos elétricos com motores de rotor assíncrono tipo gaiola de esquilo de projeto fechado ou protegido com isolamento à prova de umidade. Acionadores magnéticos irreversíveis são usados como dispositivos de partida. A potência dos motores elétricos para trituradores de pedra, peneiras, misturadores de concreto e outros mecanismos semelhantes é selecionada com base em dados experimentais.

Os trituradores de rocha com motores acima de 15-20 kW são equipados com volantes de balanceamento de carga pesada, ou seja, tendo rajadas repentinas de sobrecarga devido à sua própria energia cinética. Esses trituradores de rochas são equipados com motores de rotor de fase para garantir altos torques de partida e partida suave.

A potência dos motores dos principais tipos de trituradores de pedra depende do diâmetro do orifício de alimentação, da produtividade e varia de 18 a 280 kW. A potência do motor de acionamento dos britadores de mandíbulas de britagem média e fina é selecionada não de acordo com as condições de partida, mas de acordo com o momento de carga estática, enquanto a potência do motor varia de 20-175 kW, para britadores cônicos-40-200 kW, e para trituradores de martelo –25-200, dependendo da produtividade.

O equipamento de controle do britador deve fornecer proteção máxima contra corrente, porque a sobrecarga do motor é possível devido à penetração de objetos sólidos (metal) no britador, o que leva ao bloqueio do britador.

As peneiras de tambor (triagem por gravidade) são produzidas com um motor de acionamento de 3-7 kW e peneiras inerciais horizontais com potência de 5 kW. As modernas instalações de britagem e máquinas similares possuem um alto grau de proteção automática contra sobrecarga, superaquecimento de rolamentos e objetos de metal. Há um ajuste automático da produtividade e operação dos transportadores, dependendo dos torrões das matérias-primas carregadas.

Para remover objetos de metal do fluxo de material, são utilizados coletores de metal, feitos na forma de rolos eletromagnéticos ou eletroímãs CC suspensos alimentados por retificadores separados.

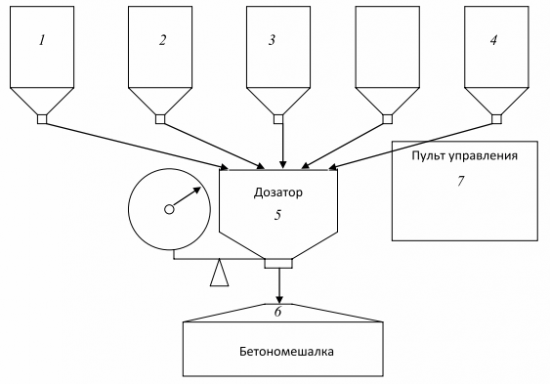

As betoneiras utilizadas em fábricas e depósitos para a produção de produtos de concreto armado são um complexo composto pelos recipientes de alimentação 1, 2, 3, 4, um dispensador com cabeçote de pesagem 5, uma betoneira 6 e um painel de controle 7. Além disso, os misturadores de concreto também são equipados com mecanismos que não estão diretamente relacionados à preparação da mistura.São mecanismos de elevação e transporte, transportadores, bombas para bombear cimento e água, carrinhos de transporte para entrega da mistura às oficinas de moldagem, etc.

Na maioria das fábricas, o processo de preparação da mistura de concreto é automatizado. São sistemas elétricos e pneumáticos que, ao comando do operador que calibra o concreto e aciona o sistema, dosam de forma independente os componentes da mistura de acordo com o programa, carregam na betoneira e, quando a mistura estiver pronta , descarregue-o em veículos Os sistemas pneumáticos provaram-se bem, que não têm medo de distúrbios e poeira do ambiente de trabalho, ao contrário dos sistemas elétricos.

Diagrama de blocos de uma betoneira

O console do operador, via de regra, é transferido para outra sala, pois o processo de preparo da mistura de concreto é barulhento e empoeirado. Motores assíncronos de rotor esquilo são usados para o acionamento elétrico da betoneira. A potência do motor de acionamento varia dependendo do volume do tambor. Por exemplo, para um volume de 250 litros, a potência do motor é de 2,8 kW e para um volume de 2400 litros - 25 kW. Ou seja, para cada 100 litros de volume do tambor, há aproximadamente um quilowatt de potência do motor.

A potência total de todos os motores de uma betoneira com desempenho de 10 m3 / h (com duas betoneiras de 250 litros cada) é de cerca de 30 kW. Com capacidade de 125 m3/h (duas betoneiras de 2.400 litros cada), a potência total é de 240 kW. Vários sensores, cilindros pneumáticos eletromagnéticos, interruptores de limite e outros equipamentos são usados no sistema de controle automatizado do processo de preparação da mistura de concreto.