Robôs industriais na produção moderna — tipos e dispositivos

Os robôs industriais são amplamente utilizados hoje na produção humana. Eles servem como um dos meios mais eficazes de mecanização e automação das operações de transporte e carga, além de muitos processos tecnológicos.

O efeito positivo da introdução de robôs industriais geralmente é percebido simultaneamente de vários lados: aumento da produtividade do trabalho, melhora da qualidade do produto final, redução dos custos de produção, melhoria das condições de trabalho de uma pessoa e, finalmente, a transição de uma empresa do a liberação de um tipo de produto em outro é muito facilitada.

No entanto, para alcançar um efeito positivo tão amplo e multifacetado da introdução de robôs industriais em uma produção manual já em funcionamento, é necessário calcular antecipadamente os custos planejados para o próprio processo de implementação, para o preço do robô e também para avaliar se a complexidade de sua produção e processo tecnológico é geralmente adequada para o plano de modernização para ajudar a instalar robôs industriais.

De fato, às vezes a produção inicial é tão simplificada que a instalação de robôs é simplesmente impraticável e até prejudicial. Além disso, será necessário pessoal qualificado para configuração, manutenção, programação de robôs e no processo de trabalho - dispositivos auxiliares, etc. É importante levar isso em consideração com antecedência.

De uma forma ou de outra, as soluções robóticas não tripuladas na produção estão se tornando cada vez mais relevantes hoje, apenas porque o impacto prejudicial à saúde humana é minimizado. Vamos acrescentar aqui o entendimento de que todo o ciclo de processamento e instalação é feito de forma mais rápida, sem pausas para fumar e sem erros inerentes a qualquer produção onde uma pessoa viva atue no lugar de um robô. O fator humano, após a montagem dos robôs e início do processo tecnológico, é praticamente excluído.

Hoje, o trabalho manual é, na maioria dos casos, substituído pelo trabalho de um manipulador robótico: pega da ferramenta, fixação da ferramenta, retenção da peça, alimentação na área de trabalho. As limitações são impostas apenas por: capacidade de carga, área de trabalho limitada, movimentos pré-programados.

O robô industrial é capaz de fornecer:

-

alta produtividade graças ao posicionamento rápido e preciso; maior eficiência, já que não há necessidade de pagar salários às pessoas que ele substitui, basta um operador;

-

alta qualidade — precisão da ordem de 0,05 mm, baixa probabilidade de casamento;

-

segurança para a saúde humana, por exemplo, devido ao fato de que, ao pintar, o contato humano com tintas e vernizes agora é excluído;

-

Finalmente, a área de trabalho do robô é estritamente limitada e requer manutenção mínima, mesmo que o ambiente de trabalho seja quimicamente agressivo, o material do robô suportará esse impacto.

Historicamente, o primeiro robô industrial patenteado foi lançado em 1961 pela Unimation Inc para a fábrica da General Motors em Nova Jersey. A sequência de ações do robô é registrada na forma de um código em um tambor magnético e executada em coordenadas generalizadas. Para realizar ações, o robô utiliza amplificadores hidráulicos. Essa tecnologia foi posteriormente transferida para a japonesa Kawasaki Heavy Industries e para a inglesa Guest, Keen e Nettlefolds, assim a produção de robôs pela Unimation Inc se expandiu um pouco.

Em 1970, a Universidade de Stanford desenvolveu o primeiro robô que se assemelhava às capacidades de um braço humano com 6 graus de liberdade, controlado por um computador e com acionamento elétrico. Ao mesmo tempo, a empresa japonesa Nachi está desenvolvendo. A KUKA Robotics da Alemanha demonstraria o robô de seis eixos Famulus em 1973, e a ABB Robotics da Suíça começaria a vender o robô ASEA, também de seis eixos e acionado eletromecanicamente.

Em 1974, a empresa japonesa Fanuc estabeleceu sua própria produção. Em 1977, o primeiro robô Yaskawa foi produzido.Com o desenvolvimento da tecnologia da computação, os robôs são cada vez mais introduzidos na indústria automotiva: no início dos anos 1980, a General Motors investiu quarenta bilhões de dólares na formação de seu próprio sistema de automação de fábrica.

Em 1984, a Avtovaz doméstica adquiriria uma licença da KUKA Robotics e começaria a produzir robôs para suas próprias linhas de produção. Quase 70% de todos os robôs do mundo, em 1995, estarão no Japão, seu mercado doméstico. Desta forma, os robôs industriais finalmente se estabelecerão na indústria automotiva.

Como é a fabricação automotiva sem soldagem? Sem chance. Acontece que todas as indústrias automotivas do mundo estão equipadas com centenas de complexos de soldagem robótica. Cada quinto robô industrial está envolvido na soldagem. A próxima demanda é um carregador robótico, mas o arco de argônio e a soldagem a ponto vêm primeiro.

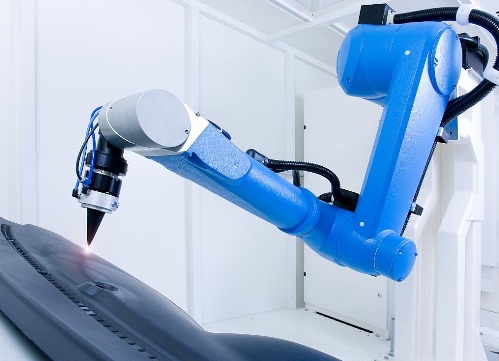

Nenhuma soldagem manual pode igualar a qualidade da costura e o grau de controle do processo com um robô especializado. E a soldagem a laser, onde a uma distância de até 2 metros por meio de um laser focalizado, o processo tecnológico é realizado com precisão de 0,2 mm - é simplesmente insubstituível na construção de aeronaves e na medicina. Adicione a isso a integração com sistemas digitais CAD/CAM.

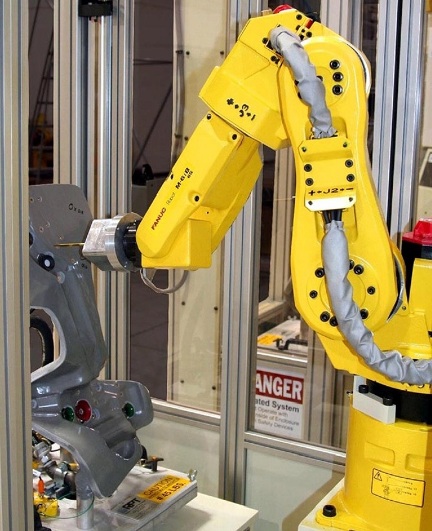

O robô de soldagem possui três unidades operacionais principais: um corpo de trabalho, um computador que controla o corpo de trabalho e a memória. O corpo de trabalho está equipado com uma alça em forma de mão. O corpo tem liberdade de movimento ao longo de três eixos (X, Y, Z), e a própria garra pode girar em torno desses eixos. O próprio robô pode se mover ao longo das guias.

Nenhuma instalação de produção moderna pode prescindir de descarregar e carregar, independentemente do tamanho e peso dos produtos. O robô instalará independentemente a peça de trabalho na máquina, depois a descarregará e colocará. Um robô pode interagir com várias máquinas simultaneamente. Claro, não podemos deixar de mencionar neste contexto o carregamento de bagagens no aeroporto.

Os robôs já permitem reduzir ao mínimo os custos com pessoal. Não se trata apenas de funções simples como perfuração ou operação do forno. Os robôs são capazes de levantar mais pesos em condições muito mais difíceis, sem se cansar e gastar muito menos tempo do que uma pessoa viva.

Nas fundições e ferrarias, por exemplo, as condições são tradicionalmente muito difíceis para as pessoas. Este tipo de produção está em terceiro lugar depois do descarregamento e carregamento em termos de robotização. Não é por acaso que quase todas as fundições europeias estão agora equipadas com sistemas automatizados com robôs industriais. O custo de implementação de um robô custa à empresa centenas de milhares de dólares, mas um complexo muito flexível aparece à sua disposição, o que é mais do que compensado.

Laser robótico e corte plasma melhore as linhas tradicionais com tochas de plasma. Corte tridimensional e corte de cantos e vigas I, preparação para processamento posterior, soldagem, perfuração. Na indústria automotiva, essa tecnologia é simplesmente insubstituível, pois as bordas dos produtos devem ser cortadas com precisão e rapidez após a estampagem e a modelagem.

Um desses robôs pode combinar soldagem e corte.A produtividade aumenta com a introdução do corte por jato de água, que elimina a exposição desnecessária ao calor do material.Assim, em dois minutos e meio, todos os pequenos orifícios no metal dos cupês Renault Espace são cortados na fábrica robótica da Renault na França.

Na fabricação de móveis, automóveis e outros produtos, a dobra robótica de tubos envolvendo um cabeçote é útil quando o tubo é posicionado por um robô e dobrado muito rapidamente. Esse tubo agora pode ser equipado com vários elementos que não interferem no processo de dobra dos mandris pelo robô.

Afiação, perfuração e fresagem - o que poderia ser mais fácil para um robô, seja metal, madeira ou plástico. Manipuladores precisos e duráveis lidam com essas tarefas com um estrondo. A área de trabalho não é limitada, basta instalar um eixo estendido ou vários eixos controlados, o que proporcionará excelente flexibilidade e alta velocidade. Não se pode fazer isso.

As frequências rotacionais da ferramenta de fresagem atingem dezenas de milhares de revoluções por minuto, e a retificação das costuras é completamente transformada em uma série de movimentos repetitivos simples. Mas, no passado, o lixamento e o tratamento abrasivo da superfície eram considerados algo sujo e pesado, além de muito prejudicial. A pasta agora é alimentada automaticamente durante o processamento da roda de feltro após a passagem da cinta abrasiva. Rápido e seguro para o operador.

As perspectivas para a robótica industrial são enormes, pois os robôs podem ser introduzidos fundamentalmente em quase todos os processos de produção e em quantidades ilimitadas.A qualidade do trabalho automático às vezes é tão alta que é simplesmente inatingível para mãos humanas. Existem grandes indústrias onde erros e imprecisões são inaceitáveis: fabricação de aeronaves, equipamentos médicos de precisão, armas de ultraprecisão, etc. Sem falar no aumento da competitividade das empresas individuais e no efeito positivo em sua economia.