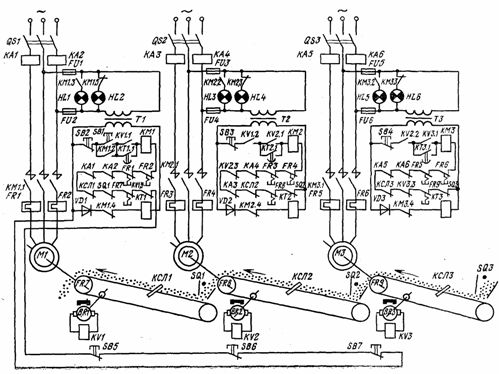

Layout de uma linha de transporte com três transportadores

Ao gerenciar um grupo de transportadores que atendem a um complexo complexo tecnológico, é necessário introduzir vários intertravamentos. Além disso, sinalizar o estado dos mecanismos é muito importante no projeto do circuito de controle, que é mais frequentemente implementado usando um circuito mnemônico leve localizado no painel de controle do operador.

Ao gerenciar um grupo de transportadores que atendem a um complexo complexo tecnológico, é necessário introduzir vários intertravamentos. Além disso, sinalizar o estado dos mecanismos é muito importante no projeto do circuito de controle, que é mais frequentemente implementado usando um circuito mnemônico leve localizado no painel de controle do operador.

Na fig. 1 mostra uma linha de transporte composta por três transportadores consecutivos. O acionamento elétrico dos transportadores de correia é fornecido por motores assíncronos de rotor de gaiola de esquilo, cujo circuito de controle é mostrado na mesma figura.

O circuito de controle dos motores elétricos do grupo transportador fornece: a duração necessária para iniciar a linha do transportador na direção oposta ao fluxo de carga. Isso elimina o perigo de entupimento do ponto de sobrecarga. Portanto, o início de cada transportador subsequente (no sentido contrário ao fluxo de mercadorias) é permitido somente quando o corpo de suporte de carga do transportador anterior estiver totalmente acelerado.

Este bloqueio é feito através de um relé de velocidade que controla o movimento do elemento de tração; a sequência necessária de parada da linha transportadora na direção do fluxo de carga.

Tal intertravamento deverá ser providenciado de forma a garantir, em caso de parada de emergência de um dos transportadores, a parada de todos os transportadores desde o ponto de carregamento até o transportador parado, devendo os demais transportadores continuar operando para liberar o reboque corpo da carga; controle do horário de início dos transportadores de correia.

A partida prolongada indica um mau funcionamento do motor elétrico ou de seu sistema de controle ou o deslizamento da correia no tambor de acionamento, o que é inaceitável.

O circuito de controle deve fornecer a possibilidade de parar a linha do transportador de qualquer ponto, parada de emergência do transportador e todas as subsequentes no sentido de partida em caso de: tempo prolongado de partida do transportador, redução da velocidade da correia transportadora, quebra do elemento de tração, ultrapassagem inaceitável da velocidade de movimento do elemento de tração, sobrecarga do motor elétrico do transportador, superaquecimento dos mancais dos tambores acionadores, formação de bloqueios nos locais de sobrecarga, abaixamento da correia transportadora, a segurança intrínseca dos circuitos de controle e o número mínimo de núcleos.

Os seguintes tipos de sinalização devem ser previstos no esquema de controle do sistema fluxo-transporte: alerta, emergência, para o número de transportadores conectados, etc.

Arroz. 1. Circuito de controle do acionamento elétrico de três transportadores (sistema de transporte de fluxo)

De acordo com os requisitos acima, o início da linha de transporte é realizado na seguinte sequência.Primeiro, o motor M1 é iniciado pressionando o botão SB1. Ao mesmo tempo, o contator KM1 recebe energia e, quando acionado, fecha seus contatos de linha KM1.1 no circuito do estator do motor assíncrono M1. O motor começa a girar, acionando a correia transportadora.

Ao mesmo tempo, os contatos auxiliares são fechados: KM1.2, que ignora o botão SB1, e KM1.3, que acende a lâmpada de sinalização HL1, indicando o estado operacional do motor M1. A abertura do contato KM1.4 desliga o relé de tempo KT1, que conta o tempo necessário para acelerar o motor até sua velocidade máxima.

Quando a correia transportadora está em movimento, o eixo do tacogerador do relé de velocidade KV1 gira. Quando a correia transportadora atinge sua velocidade máxima, o relé KV1 dá um sinal para fechar seus contatos: KV1.1 no circuito, contornando o contato KT1.1, e o segundo — KV1.2 no circuito de controle do próximo transportador.

Quando a correia transportadora está em movimento, o eixo do tacogerador do relé de velocidade KV1 gira. Quando a correia transportadora atinge sua velocidade máxima, o relé KV1 dá um sinal para fechar seus contatos: KV1.1 no circuito, contornando o contato KT1.1, e o segundo — KV1.2 no circuito de controle do próximo transportador.

O curso normal do processo de partida é controlado pelo relé de tempo KT1. Decorrido o tempo ajustado, o relé KT1 libera sua armadura e provoca a abertura de seu contato KT1.1 no circuito do contator KM1. Apesar da abertura do contato KT1.1, o contator KM1 continua recebendo energia através do contato fechado KV1.2.

Se por algum motivo a correia não atingir sua velocidade máxima durante o tempo necessário para a partida, o contato KT1.1 abrirá antes que o contato KV1.1 feche e o motor M1 parará porque o circuito do contator KM1 estará aberto .

O aperto é causado pelo deslizamento da correia sobre o tambor. Este é um modo perigoso que pode fazer com que a fita pegue fogo. Portanto, o circuito fornece um intertravamento que desliga esse modo perigoso.No caso de partida normal do primeiro motor M1, é dado um sinal para ligar o motor M2 do segundo transportador — o contato KV1.2 fecha. A bobina do contator KM2 circula com corrente e quando acionada fecha seus contatos KM2.1 no circuito do estator do segundo motor M2. O controle sobre a partida do segundo motor é realizado na mesma sequência.

Os seguintes tipos de proteção são fornecidos nos esquemas de controle do motor elétrico:

-

de sobrecarga do motor — relés térmicos FR1 — FR6;

-

do superaquecimento dos mancais do tambor de acionamento — relés térmicos FR7 — FR9;

-

da sobrevelocidade da correia transportadora — relé de velocidade KV1.3 — KV3.3;

-

da banda descendente — relé KSL1 — KSL3;

-

do bloqueio nos pontos de carregamento — através dos interruptores SQ1 — SQ3.

Quando um dos tipos de proteção é acionado, não só o transportador que sofre um acidente para, mas também os seguintes contra o fluxo da carga. Os demais transportadores na direção do fluxo de carga permanecem operacionais.

No circuito de controle, é aplicada uma sinalização luminosa que mostra o status dos motores elétricos: as lâmpadas verdes HL2, HL4, HL6 estão acesas, indicando o estado desativado do motor, vermelho HL1, HL3, HL5 - para o estado de trabalho. Você pode parar a linha do transportador de qualquer ponto da pista pressionando um dos botões SB5, SB6, SB7.