A chave para aumentar a produtividade é o desenvolvimento de sistemas de gestão

A computação móvel, os dados contextuais e a arquitetura modular transformarão a aparência dos sistemas de controle e melhorarão a produtividade geral da planta, ajudando a reduzir o risco de demissões para trabalhadores experientes.

As organizações investem em sistemas de gestão com a expectativa de que funcionem conforme o esperado por muitos anos. O ritmo de mudança nos sistemas de gestão está se acelerando e a próxima década trará enormes mudanças.

Compreender essas mudanças é importante para as organizações que buscam o melhor desempenho e retorno sobre o investimento em sistemas de controle.

Durante décadas, o sistema de controle foi limitado ao hardware físico: entradas e saídas com fio, controladores conectados e arquiteturas estruturadas, incluindo redes dedicadas e configurações de servidor.

Custos computacionais e de sensores reduzidos, desenvolvimento de infraestrutura de rede e sem fio e arquitetura distribuída (incluindo a nuvem) estão abrindo novas possibilidades para sistemas de controle.

Além disso, os padrões emergentes de inclusão e fabricação, como as interfaces Advanced Physical Layer (APL) e Modular Type Package (MTP), conduzirão mudanças significativas no design e uso de sistemas de gerenciamento corporativo na próxima década.)

Mesmo com a mudança dos tempos e da tecnologia, a equação para o sucesso permanece a mesma: Escolha um sistema de controle confiável e fácil de usar enquanto fornece acesso a novas tecnologias para melhorar a produtividade.

A flexibilidade do sistema de gestão reduz os riscos associados à aposentadoria de trabalhadores experientes

Na última década, o setor assistiu à aposentadoria de profissionais e tomou medidas para mitigar os efeitos da perda de experiência. Essas mudanças levaram a uma redução no número de trabalhadores no local de trabalho em várias indústrias.

Ao mesmo tempo, com uma série de novas tecnologias de digitalização e recursos de transferência de dados de alta largura de banda, as empresas estão coletando mais dados do que nunca, e as organizações desejam obter mais valor desses dados para ajudá-las a melhorar o desempenho dos negócios e melhorar a diferenciação.

Isso inclui opções de entrega de produtos mais flexíveis, qualidade otimizada e volumes de produção consistentes, bem como maior segurança operacional e conformidade ambiental.

Em resposta, muitas organizações estenderão sua arquitetura de gerenciamento para uma infraestrutura mais distribuída geograficamente, permitindo que equipes de profissionais pequenas e centralizadas forneçam suporte em toda a sua frota.

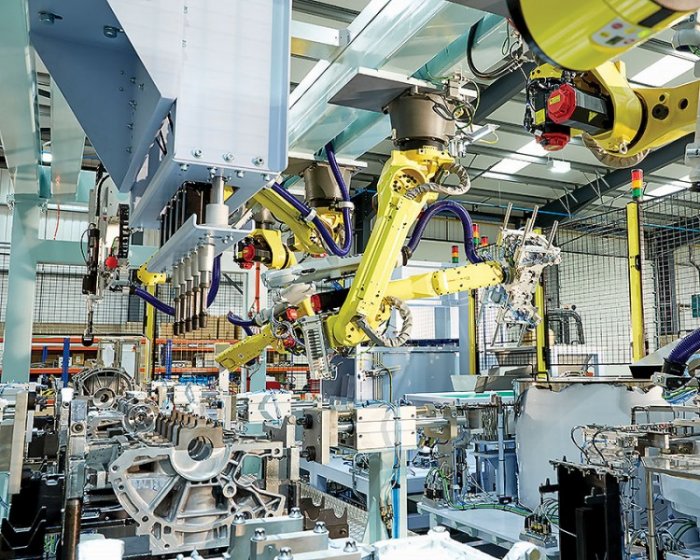

Os dados críticos do sistema de controle ficarão visíveis em toda a empresa, permitindo que pequenas equipes forneçam suporte para vários locais geograficamente dispersos. Todas as imagens são cortesia de Emerson

Esses especialistas internos podem ser complementados por especialistas OEM que têm acesso seguro aos aspectos relevantes dessa infraestrutura.

Um elemento dessa arquitetura distribuída é a nuvem, seja ela privada, pública ou híbrida.A migração gradual de controles arquitetônicos não essenciais para a nuvem facilita que as organizações trabalhem com mais eficiência e tomem melhores decisões.

Os usuários da nuvem obtêm mais valor de seus dados aproveitando a experiência de todo o mundo, seja em seus próprios negócios ou de muitos provedores de serviços.

Além disso, a centralização de dados na nuvem oferece a vantagem de reduzir os custos do ciclo de vida, reduzir os requisitos de manutenção e eliminar ilhas de dados isoladas.

Uma mudança para o controle centralizado exigirá uma mudança na estratégia do sistema de gestão, mesmo que o controle primário real não seja transferido do nível operacional.

As ferramentas nas quais os especialistas confiam (configuração do sistema, monitoramento de dispositivos, gerenciamento de alarmes, dados em tempo real e histórico de eventos, gêmeos digitais, sistemas de gerenciamento de reparos, etc.) são elementos do sistema de gerenciamento.

Muitas dessas ferramentas não afetam o gerenciamento do dia a dia, mas estão vinculadas ao sistema de gerenciamento, que por sua vez está vinculado a um local físico na empresa. No futuro, fará mais sentido hospedar esses componentes na nuvem.

Dados centralizados e arquiteturas de nuvem também facilitarão a implantação rápida de novas tecnologias.

A centralização de dados torna mais fácil para as organizações implementar acesso móvel seguro unidirecional aos dados do sistema de gerenciamento, permitindo que a equipe da empresa os rastreie em qualquer lugar

Fácil integração aumenta a eficiência

A chave do sucesso é encontrar plataformas que permitam a introdução de novas tecnologias com integração e custos técnicos mínimos. O mais avançado controladores podem operar como controladores autônomos e ter a capacidade de se integrar a um sistema de gerenciamento maior, permitindo que as organizações desenvolvam recursos de arquitetura e gerenciamento em relação a processos e produtos.

Empresas industriais líderes também estão reduzindo a necessidade de fabricação modular com novas tecnologias plug-and-play.

A tecnologia MTP, desenvolvida pela NAMUR (Associação de Usuários de Tecnologias de Automação em Processos de Fabricação), utiliza tecnologias existentes para criar interfaces para integração formulada de diferentes sistemas e simplifica o projeto de sistemas modulares.

O MTP padroniza a interação entre os módulos de produção e o sistema de controle, permitindo que as empresas combinem componentes.

O sistema de controle continuará a desempenhar um papel crítico no gerenciamento e otimização desses sistemas modulares diversificados, porém mais integrados.O uso desses padrões de integração é um elemento-chave para alcançar o melhor resultado possível.

Controles avançados e gêmeos digitais melhoram a eficiência do trabalho

Os sistemas de controle agora incluem muito mais ferramentas analíticas e suporte à decisão para ajudar os operadores a tomar decisões mais informadas em uma gama mais ampla.

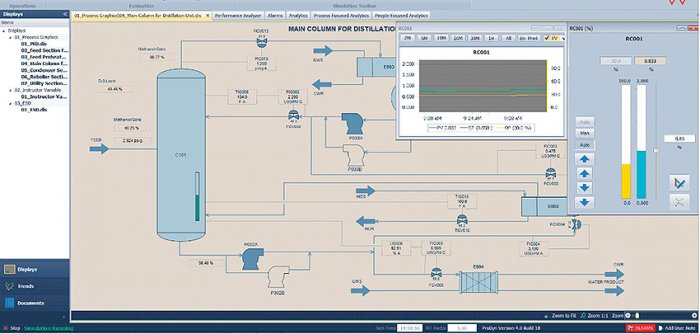

Em vez de tomar decisões, tomá-las e esperar que sejam a escolha certa, os operadores usarão a simulação para validar as principais decisões em um ambiente autônomo.

Por exemplo, um operador em uma fábrica pode perceber que uma variável de processo está com tendências ruins. O operador usa o gêmeo digital para testar a nova rotina e descobre que está muito próximo do limite de interrupção.

Para evitar esse cenário, ele usará gêmeos digitaispara tentar outras alternativas e encontrar uma maneira de negociar com segurança os parâmetros do processo.

O operador ajuda a tomar a decisão certa sem testar nada em processos e dispositivos reais. O gêmeo digital estará disponível no local de trabalho e na nuvem e se tornará uma parte padrão da maioria dos projetos.

A inteligência artificial (IA) poderia ser o próximo estágio no desenvolvimento de sistemas de controle?

Os sistemas de controle evoluíram continuamente ao longo das décadas. As tecnologias de inteligência artificial (IA) estão ajudando a desenvolver a próxima geração de alguns sistemas de controle.

Controlador proporcional integral-derivativo (PID) pode ser interpretado como uma separação de capacidades: o elemento proporcional exibe o sinal, o elemento integral se aproxima do ponto de ajuste e o elemento diferencial pode minimizar o overshoot.

Embora um ecossistema de gerenciamento possa ser uma teia complexa de tecnologias interconectadas, ele também pode ser simplificado ao vê-lo como um ramo em constante evolução de uma árvore genealógica. Cada tecnologia de sistema de controle oferece seus próprios recursos exclusivos que não estavam disponíveis nas tecnologias anteriores.

Por exemplo, o feedforward melhora o controle PID ao prever a saída do controlador e, em seguida, usar as previsões para isolar erros devido à distorção do processo devido ao ruído do sinal.

O Model Predictive Control (MPC) adiciona mais recursos a isso, quebrando previsões de resultados de intervenções de controle futuras e controlando várias entradas e saídas correlacionadas.

O mais recente avanço em estratégias de controle é a introdução de tecnologias de inteligência artificial que levam os sistemas de controle industrial para o próximo nível.

A tecnologia de inteligência artificial pode ser estendida para resolver qualquer problema complexo que possa ser modelado, por exemplo, para gerenciar paradas intermitentes de produção em fábricas que abastecem o setor de petróleo e gás e para otimizar e gerenciar as operações de refinarias e plantas químicas.

Para obter o máximo dessas novas soluções, as organizações precisam de plataformas de automação não padronizadas e fáceis de usar para ajudá-las a evoluir com as mudanças no mercado e nas condições do setor.