Contato elétrico perfeito, influência das propriedades do material, pressão e dimensões na resistência de contato

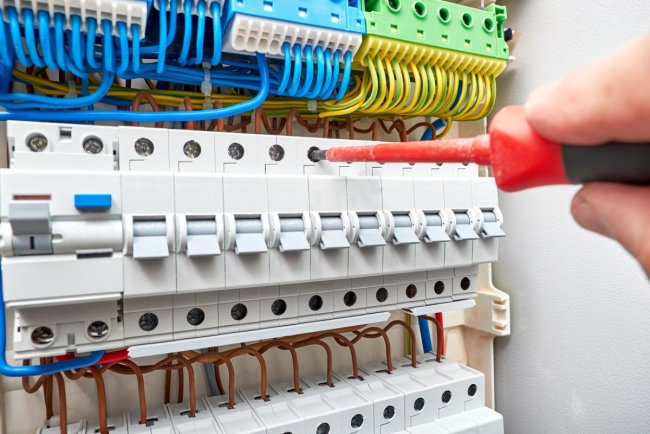

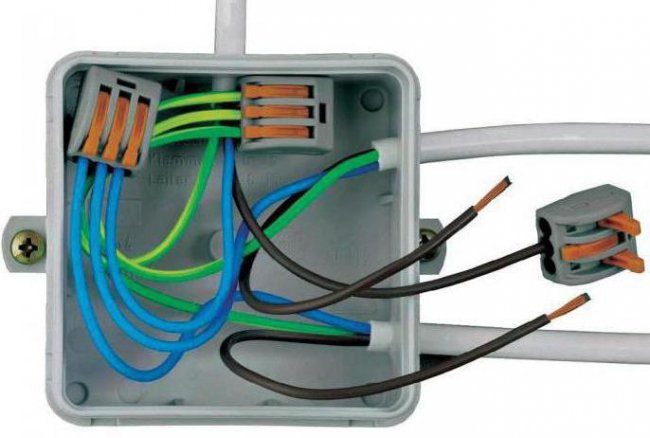

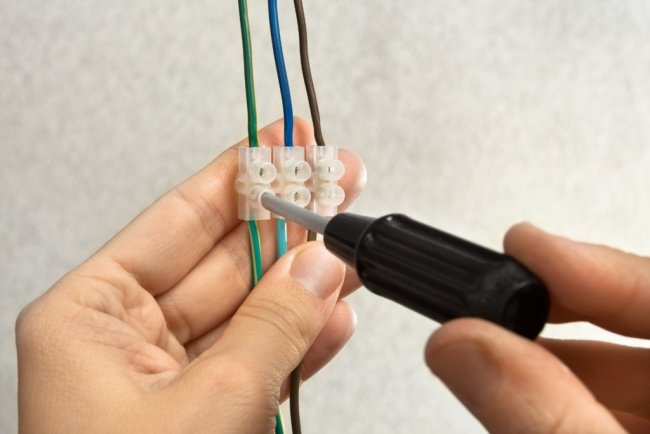

Os contatos fixos são feitos na maioria dos casos por conexão mecânica de fios, e a conexão pode ser feita por conexão direta de fios (por exemplo, barramentos em subestações elétricas) ou por dispositivos intermediários - braçadeiras e terminais.

Contatos formados mecanicamente são chamados apertoe podem ser montados ou desmontados sem perturbar suas partes individuais. Além dos contatos de fixação, existem contatos fixos obtidos por soldagem ou soldagem dos fios conectados. Chamamos esses contatos todo metal, pois não possuem limite físico que delimite os dois fios.

A confiabilidade dos contatos em operação, a estabilidade da resistência, a ausência de superaquecimento e outros distúrbios determinam o funcionamento normal de toda a instalação ou linha na qual existem contatos.

O chamado contato ideal deve atender a dois requisitos principais:

- a resistência de contato deve ser igual ou menor que a resistência do condutor em uma seção de mesmo comprimento;

- o aquecimento do contato com a corrente nominal deve ser igual ou inferior ao aquecimento de um fio da seção transversal correspondente.

Em 1913, Harris desenvolveu quatro leis que regem os contatos elétricos (Harris F., Resistance of Electrical Contacts):

1. Todas as outras condições sendo iguais, a queda de tensão no contato aumenta em proporção direta à corrente. Em outras palavras, o contato entre dois materiais se comporta como uma resistência.

2. Se a condição das superfícies no contato não tiver efeito, a queda de tensão no contato varia inversamente com a pressão.

3. A resistência de contato entre diferentes materiais depende de sua resistência específica. Materiais de baixa resistividade também têm baixa resistência de contato.

4. A resistência dos contatos não depende do tamanho de sua área, mas depende apenas da pressão total no contato.

O tamanho da superfície de contato é determinado pelos seguintes fatores: condições de transferência de calor dos contatos e resistência à corrosão, pois um contato com uma pequena superfície pode ser destruído pela penetração de agentes corrosivos da atmosfera mais facilmente do que um contato com uma grande superfície de contato.

Portanto, ao projetar contatos de aperto, é necessário conhecer as normas de pressão, densidade de corrente e tamanho da superfície de contato, que garantem o cumprimento dos requisitos para um contato ideal e que podem ser diferentes dependendo do material, tratamento da superfície e contato projeto.

A resistência de contato é afetada pelas seguintes propriedades do material:

1.Resistência elétrica específica do material.

Quanto maior a resistência de contato, maior a resistência específica do material de contato.

2. A dureza ou resistência à compressão do material. O material mais macio se deforma mais facilmente e estabelece pontos de contato mais rapidamente e, portanto, oferece menos resistência elétrica em pressões mais baixas. Nesse sentido, é útil cobrir os metais duros com os mais macios: estanho para cobre e latão e estanho ou cádmio para ferro.

3. Coeficientes de dilatação térmica Também é necessário levar em consideração, pois devido à diferença entre o material dos contatos e, por exemplo, os parafusos, podem ocorrer tensões aumentadas, causando deformação plástica da parte mais fraca do contato e sua destruição com a diminuição da temperatura .

A quantidade de resistência de contato é determinada pelo número e tamanho dos pontos de contato e depende (em vários graus) do material dos contatos, da pressão de contato, do tratamento das superfícies de contato e do tamanho das superfícies de contato.

No curto circuitos a temperatura nos contatos pode subir tanto que, devido ao coeficiente não uniforme de expansão térmica do material dos parafusos e do contato, podem ocorrer tensões acima do limite elástico do material.

Isso causará afrouxamento e perda de aperto de contato. Portanto, ao calcular, é necessário verificar se há tensões mecânicas adicionais no contato causadas por correntes de curto-circuito.

O cobre começa a oxidar no ar na temperatura ambiente (20 — 30 °).O filme de óxido resultante, devido à sua pequena espessura, não representa um obstáculo particular à formação de um contato, pois é destruído quando os contatos são comprimidos.

Por exemplo, contatos expostos ao ar por um mês antes da montagem apresentam apenas 10% a mais de resistência do que contatos feitos recentemente. A forte oxidação do cobre começa em temperaturas acima de 70 °. Os contatos, que foram mantidos por cerca de 1 hora a 100°, aumentaram sua resistência em 50 vezes.

Um aumento na temperatura acelera significativamente a oxidação e a corrosão dos contatos devido ao fato de que a difusão de gases no contato é acelerada e a reatividade de substâncias corrosivas aumenta. A alternância de aquecimento e resfriamento promove a penetração de gases em contato.

Também foi estabelecido que durante o aquecimento prolongado dos contatos pela corrente, é observada uma mudança cíclica em sua temperatura e resistência. Esse fenômeno é explicado por processos sucessivos:

- oxidação do cobre a CuO e aumento da resistência e temperatura;

- com falta de ar, a transição de CuO para Cu2O e diminuição da resistência e temperatura (Cu2O conduz melhor que CuO);

- aumento do acesso de ar, nova formação de CuO, aumento da resistência e temperatura, etc.

Devido ao espessamento gradual da camada de óxido, eventualmente observa-se um aumento na resistência de contato.

A presença de dióxido de enxofre, sulfeto de hidrogênio, amônia, cloro e vapores ácidos na atmosfera tem um efeito muito mais forte em contato com o cobre.

No ar, o alumínio fica rapidamente coberto por uma fina película de óxido altamente resistente. O uso de contatos de alumínio sem remover o filme de óxido confere alta resistência de contato.

A remoção do filme em temperaturas normais só é possível mecanicamente, e a limpeza da superfície de contato deve ser realizada sob uma camada de vaselina para evitar que o ar atinja a superfície limpa. Os contatos de alumínio tratados dessa maneira fornecem baixa resistência de contato.

Para melhorar o contato e proteger contra a corrosão, as superfícies de contato são normalmente limpas com vaselina para alumínio e estanho para cobre.

Ao projetar grampos para conectar fios de alumínio, é necessário levar em consideração a propriedade do alumínio de "encolher" com o tempo, fazendo com que o contato enfraqueça. Tendo em conta esta propriedade dos fios de alumínio, é possível utilizar terminais especiais com mola, pelo que a pressão de contacto necessária é mantida em ligação em todos os momentos.

A pressão de contato é o fator mais significativo que afeta a resistência de contato. Na prática, a resistência de contato depende principalmente da pressão de contato e muito menos do tratamento ou tamanho da superfície de contato.

Um aumento na pressão de contato causa:

- redução da resistência de contato:

- redução de perdas;

- união apertada das superfícies de contato, o que reduz a oxidação dos contatos e, assim, torna a conexão mais estável.

Na prática, a pressão de contato normalizada é normalmente usada, onde a estabilidade da resistência de contato é alcançada. Esses valores ideais de pressão de contato são diferentes para diferentes metais e diferentes estados das superfícies de contato.

Um papel importante é desempenhado pela densidade de contato em toda a superfície, para a qual as normas de pressão específicas devem ser mantidas independentemente do tamanho da superfície de contato.

O tratamento das superfícies de contato deve garantir a remoção de filmes estranhos e proporcionar pontos de contato máximos quando as superfícies estiverem em contato.

Cobrir as superfícies de contato com um metal mais macio, como cobre estanhado ou contatos de ferro, facilita a obtenção de um bom contato em pressões mais baixas.

Para contatos de alumínio, o melhor tratamento é lixar a superfície de contato com lixa sob vaselina. A vaselina é necessária porque o alumínio no ar fica rapidamente coberto por uma película de óxido, e a vaselina impede que o ar alcance a superfície de contato protegida.

Vários autores acreditam que a resistência de contato depende apenas da pressão total no contato e não depende do tamanho da superfície de contato.

Isso pode ser imaginado se, por exemplo, com a diminuição da superfície de contato, o aumento da resistência de contato devido à diminuição do número de pontos de contato for compensado por uma diminuição da resistência devido ao seu achatamento devido ao aumento da resistência específica pressão de contato.

Essa compensação mútua de dois processos de direção oposta pode ocorrer apenas em casos excepcionais. Muitos experimentos mostram que, à medida que o comprimento do contato diminui e a uma pressão total constante, a resistência do contato aumenta.

Com o comprimento de contato reduzido pela metade, a estabilidade da resistência é alcançada em pressões mais altas.

A redução do aquecimento do contato em uma determinada densidade de corrente é facilitada pelas seguintes propriedades do material do contato: baixa resistência elétrica, alta capacidade de calor e condutividade térmica, bem como alta capacidade de irradiar calor na superfície externa dos contatos.

A corrosão de contatos feitos de metais diferentes é muito mais intensa do que a de contatos feitos dos mesmos metais, neste caso, forma-se um macropar eletroquímico (metal A — filme úmido — metal B), que é uma célula galvânica. Aqui, como no caso da microcorrosão, um dos eletrodos será destruído, ou seja, a parte do contato constituída por um metal menos nobre (ânodo).

Na prática, pode haver casos de fios de ligação constituídos por diferentes metais, por exemplo, cobre com alumínio. Tal contato, sem proteção especial, pode corroer o metal menos precioso, ou seja, o alumínio. De fato, o alumínio em contato com o cobre é altamente corrosivo, portanto a ligação direta entre o cobre e o alumínio não é permitida.