Controle automático de temperatura em fornos elétricos

Nos fornos de resistência elétrica, na maioria dos casos, é utilizado o tipo mais simples de controle de temperatura - controle de duas posições, no qual o elemento executivo do sistema de controle - o contator possui apenas duas posições finais: «on» e «off» .

Nos fornos de resistência elétrica, na maioria dos casos, é utilizado o tipo mais simples de controle de temperatura - controle de duas posições, no qual o elemento executivo do sistema de controle - o contator possui apenas duas posições finais: «on» e «off» .

No estado ligado, a temperatura do forno aumenta, porque sua potência é sempre selecionada com uma margem, e a temperatura de estado estacionário correspondente excede significativamente sua temperatura operacional. Quando desligado, a temperatura do forno diminui exponencialmente.

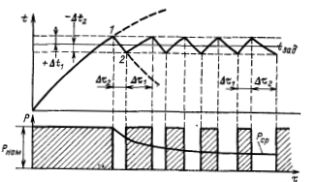

Para o caso idealizado onde não há atraso dinâmico no sistema controlador-forno, o funcionamento do controlador on-off é mostrado na Fig. 1, em que a dependência da temperatura do forno com o tempo é dada na parte superior e a correspondente mudança em sua potência na parte inferior.

Arroz. 1. Esquema idealizado de operação de um regulador de temperatura de duas posições

Quando o forno esquenta, no início sua potência será constante e igual à nominal, então sua temperatura subirá até o ponto 1 quando atingir o valor Tbutt + ∆t1. Neste ponto, o regulador entrará em operação, o contator desligará o forno e sua potência cairá a zero. Como resultado, a temperatura do forno começará a diminuir ao longo da curva 1-2 até que o limite inferior da zona morta seja atingido. Neste ponto, o forno ligará novamente e sua temperatura começará a subir novamente.

Assim, o processo de regulação da temperatura do forno de acordo com o princípio de duas posições consiste na sua mudança ao longo de uma curva de serra em torno do valor definido nos intervalos +∆t1, -∆t1 determinados pela zona morta do controlador.

A potência média do forno depende da proporção dos intervalos de tempo de seu estado ligado e desligado. À medida que o forno aquece e carrega, a curva de aquecimento do forno se torna mais íngreme e a curva de resfriamento do forno se torna mais plana, de modo que a taxa do período do ciclo diminui e, portanto, a potência média Pav também cai.

Com controle de duas posições, a potência média do forno é sempre ajustada à potência necessária para manter uma temperatura constante. A zona morta dos termostatos modernos pode ser muito pequena e trazida para 0,1-0,2 ° C. No entanto, as flutuações reais na temperatura do forno podem ser muitas vezes maiores devido ao atraso dinâmico no sistema controlador do forno.

A principal fonte desse atraso é a inércia do sensor do termopar, especialmente se ele estiver equipado com dois invólucros protetores, cerâmico e metálico.Quanto maior esse atraso, mais as flutuações de temperatura do aquecedor excedem a banda morta do controlador. Além disso, as amplitudes dessas oscilações são altamente dependentes do excesso de potência do forno. Quanto mais a potência de comutação do forno exceder a potência média, maiores serão essas flutuações.

A sensibilidade dos potenciômetros automáticos modernos é muito alta e pode atender a qualquer requisito. Pelo contrário, a inércia do sensor é grande. Assim, um termopar padrão em uma ponta de porcelana com uma tampa protetora tem um atraso de cerca de 20 a 60 s. Portanto, nos casos em que as flutuações de temperatura são inaceitáveis, termopares abertos desprotegidos são usados como sensores. No entanto, isso nem sempre é possível devido a possíveis danos mecânicos no sensor, bem como correntes de fuga pelo termopar nos dispositivos, causando mau funcionamento dos mesmos.

É possível obter uma redução na reserva de energia se o forno não for ligado e desligado, mas for alternado de um estágio de potência para outro, e o estágio superior deve ser apenas um pouco mais do que a energia consumida pelo forno, e o inferior - não muito menos. Neste caso, as curvas de aquecimento e resfriamento do forno serão muito planas e a temperatura dificilmente ultrapassará a zona morta do aparelho.

Para fazer tal mudança de um estágio de potência para outro, é necessário ser capaz de ajustar a potência do forno suavemente ou em etapas. Essa regulação pode ser realizada das seguintes formas:

1) mudar os aquecedores do forno, por exemplo, de «triângulo» para «estrela».Uma regulação tão grosseira está associada a uma violação da uniformidade de temperatura e é usada apenas em aparelhos de aquecimento elétrico doméstico,

2) conexão em série com o forno com resistência ativa ou reativa ajustável. Este método está associado a perdas de energia muito grandes ou a uma redução do fator de potência da instalação,

3) alimentação do forno através de transformador regulador ou autotransformador com comutação do forno em diferentes níveis de tensão. Aqui, a regulação também é gradual e relativamente grosseira, pois a tensão de alimentação é regulada e a potência do forno é proporcional ao quadrado dessa tensão. Além disso, há perdas adicionais (no transformador) e redução do fator de potência,

4) controle de fase com dispositivos semicondutores. Nesse caso, o forno é alimentado por tiristores, cujo ângulo de comutação é alterado pelo sistema de controle. Desta forma, é possível obter um controle suave da potência do forno em uma ampla faixa, quase sem perdas adicionais, utilizando métodos de controle contínuo - proporcional, integral, proporcional-integral. De acordo com esses métodos, para cada instante de tempo, a correspondência entre a potência absorvida pelo forno e a potência liberada no forno deve ser atendida.

O mais eficaz de todos os métodos de controle de temperatura em fornos elétricos é a regulagem de pulso com reguladores de tiristores.

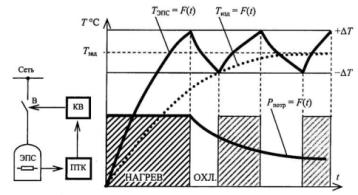

O processo de controle de pulso da potência do forno é mostrado na Fig. 2. A frequência de operação dos tiristores é selecionada dependendo da inércia térmica do forno de resistência elétrica.

Arroz. 2.Forno de resistência elétrica do controlador de temperatura de pulso tiristor

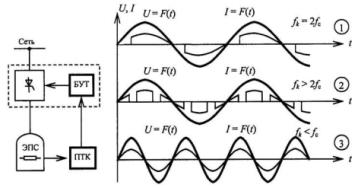

Existem três métodos principais de regulação da frequência cardíaca:

— controle de pulso na frequência de comutação — ek = 2ev (onde ek é a frequência da corrente da rede de alimentação) com uma mudança no momento de ignição do tiristor é chamado de pulso de fase ou fase (curvas 1),

— é possível a regulação por impulso com frequência de comutação aumentada

— regulação de impulsos com frequência de comutação reduzida (curvas 3).

Através do controle por pulsos, é possível obter um controle de potência suave em uma ampla faixa sem perdas adicionais, garantindo o cumprimento do forno consumido e da fonte de alimentação da rede.

Arroz. 3. Diagrama de conexão do regulador de temperatura contínua

Os principais elementos do circuito: BT - bloco de tiristores composto por 6 tiristores, conectados dois em paralelo em cada fase do forno, MAS - bloco de controle de tiristores, gera um sinal para os eletrodos de controle de tiristores, PTC - dispositivo de controle de calor, recebe um sinal do sensor de temperatura, processa e gera uma discrepância em NO, PE — elemento potenciômetro, tem um controle deslizante movido por ED com uma transmissão mecânica, dependendo do sinal DT, DT — sensor de temperatura (termopar), ISN — fonte de tensão CC estabilizada, KL — contator linear, VA1, VA2 — interruptores automáticos para proteger os circuitos contra curtos-circuitos.