Banhos de sal — dispositivo e aplicação

Ao aquecer produtos em líquido, devido aos altos valores do coeficiente de transferência de calor do líquido para o metal, uma taxa de aquecimento significativamente maior pode ser alcançada. Por outro lado, devido à condutividade térmica muito maior dos líquidos em comparação com os gases, a distribuição de temperatura neles deve ser mais uniforme e, portanto, o aquecimento de produtos individuais ou partes do produto ocorrerá nas mesmas condições.

Ao aquecer produtos em líquido, devido aos altos valores do coeficiente de transferência de calor do líquido para o metal, uma taxa de aquecimento significativamente maior pode ser alcançada. Por outro lado, devido à condutividade térmica muito maior dos líquidos em comparação com os gases, a distribuição de temperatura neles deve ser mais uniforme e, portanto, o aquecimento de produtos individuais ou partes do produto ocorrerá nas mesmas condições.

A taxa de aquecimento mais rápida pode ser alcançada em um metal líquido, como chumbo fundido. O banho de chumbo é um cadinho de ferro cheio de chumbo, instalado em forno elétrico de eixo sob a tampa do escapamento. Quando o chumbo derrete e atinge uma temperatura predeterminada, pequenas peças são abaixadas nele, que são rapidamente aquecidas, por exemplo, para têmpera ou revenimento, enquanto a condutividade térmica do chumbo garante alta uniformidade de aquecimento das peças que caem nele. mas um banho de chumbo tem vários defeitos significativos:

• trabalho prejudicial com chumbo, especialmente em altas temperaturas,

• impossibilidade de uso para aquecimento a temperaturas acima de 800 ° C (em temperaturas mais altas, o chumbo evapora intensamente),

• baixa capacidade calorífica do chumbo, pelo que esfria rapidamente quando imerso em partes maiores.

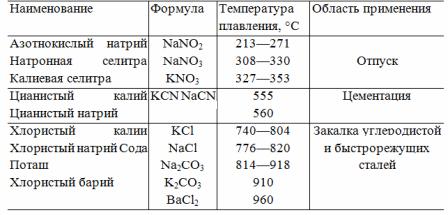

Consequentemente, os banhos de chumbo receberam apenas uso limitado. Ao contrário do chumbo, vários sais, nitratos e bases encontraram uma aplicação muito mais ampla. Como vários sais, nitratos e bases usados têm pontos de fusão muito diferentes, para qualquer temperatura na faixa de 250 a 1300 °C, esse sal ou mistura de sais pode ser selecionado para evaporar pouco a essa temperatura e ao mesmo tempo. o tempo é fluido. A Tabela 1 apresenta os pontos de fusão e campos de aplicação de alguns sais e nitratos.

Sal e banhos de sal executados construtivamente como banhos com aquecimento externo, banhos com aquecedores internos e eletrodos... Os dois primeiros tipos são realizados a temperaturas relativamente baixas - são principalmente banhos de salitre e alcalinos usados para tratamento térmico de perfis e chapas de ligas leves (450 -525°C).

Os banhos de sais aquecidos externamente são vasos retangulares ou circulares soldados de aço carbono simples colocados em um eixo com aquecedores de metal.

Os banhos de sal com aquecedores internos são feitos da mesma forma, mas não possuem elementos de aquecimento externos e, em vez disso, os elementos de aquecimento herméticos tubulares são imersos em nitrato. Eles têm vantagens significativas:

1. Dimensões ligeiramente menores e perdas de calor menores em comparação com banhos de aquecimento externo,

2. o consumo de ligas de aquecimento neles é dez vezes menor,

3.Eles são mais seguros porque os nitratos podem explodir quando superaquecidos na presença de óxidos de ferro, e esse superaquecimento em banhos de aquecimento externo pode ocorrer devido à contaminação das camadas inferiores de nitrato, resultando no superaquecimento do fundo do banho pelos aquecedores inferiores.

A desvantagem dos aquecedores de tubos em banhos de nitrato é sua curta vida útil devido à alta temperatura e à corrosão da camisa do tubo com nitrato.

Tabela 1. Ponto de fusão e intervalo de alguns sais

Os banhos salinos e alcalinos de ambos os tipos atingem tamanhos muito grandes (comprimento 6-8 m) e uma potência de várias centenas quilowatts... Para temperaturas mais altas, são utilizados banhos com eletrodo. Eles são um cadinho de metal ou cerâmica cheio de sal, no qual são abaixados eletrodos de metal alimentados por um transformador abaixador com tensão de 8-25 V.

No estado frio, o sal dificilmente conduz corrente, mas se for aquecido por alguma fonte externa, uma corrente é estabelecida entre os eletrodos e libera calor Joule no sal. Portanto, o próprio sal fundido serve como aquecedor nesses banhos, nos quais são imersos os artigos a serem aquecidos.

Os banhos de eletrodos vêm com tampa e eletrodos externos. Os primeiros não são usados atualmente devido à sua baixa eficiência e aquecimento desigual. Nesses banhos, a densidade de corrente na superfície dos eletrodos devido às grandes dimensões destes últimos não é alta, portanto há apenas circulação térmica natural do sal neles, o que equaliza as temperaturas nestes ao longo da altura. No entanto, nesses banhos, a diferença de temperatura nos níveis superior e inferior pode chegar a 20-25 ° C.

Assim, a principal desvantagem de tais banhos é a circulação insuficientemente intensa do sal, o que leva a uma diminuição na taxa de aquecimento dos produtos e, portanto, no funcionamento do banho, e a uma distribuição desigual da temperatura nele ao longo a altura.

Além disso, nestes banhos as linhas de corrente preenchem quase todo o volume do sal; portanto, a corrente também flui através dos produtos. Com uma forma desfavorável deste último (bordas afiadas, pontes finas entre duas partes do produto), densidades de corrente aumentadas podem ser concentradas nelas, o que levará ao superaquecimento e pode levar à rejeição ou mesmo ao derretimento.

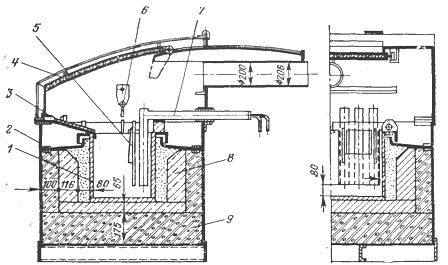

Arroz. 1. Banho de sal com eletrodos remotos e partição: 1 — banho, 2 — revestimento, 3 — avental, 4 — guarda-chuva, 5 — divisória: 6 — pirômetro, 7 — eletrodo, 8 — alvenaria refratária, 9 — isolamento térmico.

Essas desvantagens são superadas por banhos de sais de eletrodos com eletrodos externos tornando-se cada vez mais difundidos. Neles, os eletrodos são duas hastes de seção retangular ou circular, mergulhadas no sal a uma distância de 25 a 50 mm uma da outra.

Em tais banhos, quase todas as linhas de corrente estão localizadas no espaço entre dois eletrodos, portanto, apenas correntes insignificantes passam pelas partes aquecidas e seus pontos individuais não superaquecem. Além disso, para excluir completamente a passagem de corrente pelas peças, a parte da câmara onde estão os eletrodos pode ser separada de sua parte de trabalho por uma divisória (Fig. 1).

Como a densidade de corrente entre as hastes é muito alta, o sal entre elas é superaquecido e inicia-se uma intensa circulação térmica, e as partículas de sal aquecidas sobem para o espaço entre os eletrodos e no nível superior divergem pelo volume do banho, enquanto as mais frias as camadas inferiores se inserem no espaço intereletrodo abaixo.

Em densidades de corrente muito altas entre os eletrodos (cerca de 15-25 A / cm2), as forças eletromagnéticas começam a prevalecer, jogando sal no espaço entre os eletrodos, fazendo com que a direção da circulação se inverta e sua intensidade aumente. Essa circulação forçada de sal aumenta significativamente o coeficiente de transferência de calor do sal para os produtos e a uniformidade do aquecimento dos produtos ao longo da altura dos banhos (até ± 3 ° C).

Devido às vantagens mencionadas, banhos com eletrodos externos têm sido usados cada vez mais amplamente. Os banhos de sal são produzidos monofásicos e trifásicos (Fig. 1) com potência de 20 a 150 kW e em várias temperaturas de até 1300 ° C. Eles são usados para aquecer vários produtos para têmpera e revenido e principalmente para ferramentas (incluindo aços rápidos), bem como para recozimento isotérmico.Além disso, ao escolher a composição de sal adequada neles, é possível garantir a condução das operações de processamento termoquímico, cementação e cianetação dos aços.

Uma vantagem bem conhecida do aquecimento em banhos de sal é cobrir os itens retirados do banho com uma fina camada de sal. Esta película protege a superfície do produto da oxidação no ar, ao mesmo tempo em que racha e ricocheteia quando resfriado ou quando imerso em um tanque de resfriamento.

Cadinhos de metal resistentes ao calor de banhos de eletrodos operando até 1000 ° C são feitos de aços cromo-níquel e sua vida útil pode ser considerada de 1 ano. Os cadinhos de cerâmica podem ser usados até 1400°C, podem ser totalmente compactados, queimados ou montados a partir de placas de cerâmica de alumínio de alto teor de queima individuais unidas em uma solução.

Os eletrodos podem ser feitos de aços cromo-níquel ou aços de baixo teor de carbono, por exemplo classe 10. Os eletrodos permanecem em banhos de alta temperatura por 3-6 meses, em banhos de temperatura média por até um ano.

A disposição das tampas do banho de sal desempenha um papel importante... Um espelho de sal aberto emite uma quantidade de energia igual a cerca de 5-6 vezes a perda de calor de um banho fechado a 1000 ° C. Portanto, a tampa do banho deve ser suficientemente isolada , ao mesmo tempo, deve ser fácil dobrar para trás ou mover para o lado durante o carregamento e descarregamento. Uma redução significativa nas perdas do espelho do banheiro pode ser alcançada revestindo sua superfície com uma camada de pó de carbono de grafite celular.

Como o sal não é conduzido a frio, é necessário aquecê-lo para fazer o banho. O mais conveniente é o uso da resistência inicial ao nicromo. Este último, antes da solidificação do banho, é imerso em sal e conectado a dois eletrodos. Quando o banho é aquecido, a corrente do transformador que flui através da resistência o aquece, pelo que as camadas de sal adjacentes à resistência são aquecidas e, por sua vez, começam a conduzir. O resistor é então desligado e removido do sal.Para tal resistência, pode ser permitida uma potência superficial específica muito alta da ordem de 10-15 W / cm2. No entanto, deve-se ter em mente que, ao trabalhar com sal, o nicromo torna-se muito frágil e requer um manuseio cuidadoso.

Às vezes, em vez de uma resistência de metal entre os eletrodos, após desligar o forno, são colocados pedaços de carvão de eletrodos que, aquecendo ao ligar o banho, aquecem o sal. Finalmente, você pode simplesmente aquecer as áreas de sal perto dos eletrodos com um queimador de gás. A operação de aquecimento do banho é bastante longa, por isso às vezes é preferível não resfriar os banhos durante a noite, deixando-os ligados em tensão reduzida.

Além dos banhos de eletrodos intermitentes, também são usadas unidades contínuas... Para banhos individuais, uma esteira transportadora pode ser usada acima do banho para transportar as peças e mergulhá-las no sal. As unidades para processos complexos de tratamento térmico, realizados sequencialmente em vários banhos, são mais complexas, pois exigem a criação de movimentos alternados de peças nas direções horizontal e vertical. Normalmente, essa tarefa é resolvida usando um transportador ou carrossel com dispositivo de elevação.

Assim, em comparação com os fornos elétricos convencionais, os banhos de sal apresentam as seguintes vantagens:

1. alta taxa de aquecimento e, portanto, alto desempenho para dimensões iguais,

2. fácil de realizar vários tipos de tratamento térmico e termoquímico,

3. proteção de produtos contra oxidação durante aquecimento e resfriamento.

As desvantagens dos banhos de sal são as seguintes:

1.alto consumo específico de energia devido ao aumento das perdas de calor do espelho do banheiro e à necessidade de operação contínua devido à duração e complexidade do aquecimento (este último causa operação com subcarga),

2. consumo razoavelmente alto de sal,

3. condições de trabalho difíceis, mesmo com boa ventilação.

A prevalência de banhos de sal é explicada pelo fato de que, em muitos casos, suas vantagens superam suas desvantagens.

Para as temperaturas mais baixas, são utilizados banhos de óleo, realizados tanto com aquecimento interno quanto externo. As caldeiras de eletrodos para aquecimento de água e produção de vapor de água funcionam da mesma forma que os banhos de sais de eletrodos.