Os principais tipos de máquinas de solda

A fixação de peças por soldagem e brasagem é baseada em um princípio: vazar os elementos a serem unidos com metais fundidos. Somente na soldagem são utilizadas soldas de chumbo-estanho de baixo ponto de fusão e, na soldagem, os mesmos metais dos quais são feitas as estruturas soldadas.

A fixação de peças por soldagem e brasagem é baseada em um princípio: vazar os elementos a serem unidos com metais fundidos. Somente na soldagem são utilizadas soldas de chumbo-estanho de baixo ponto de fusão e, na soldagem, os mesmos metais dos quais são feitas as estruturas soldadas.

Leis físicas que operam na soldagem

Para transferir um metal de um estado sólido normal para um estado líquido, ele deve ser aquecido a uma temperatura muito alta, superior ao seu ponto de fusão. As máquinas de solda elétrica funcionam com base no princípio de gerar calor em um fio quando uma corrente elétrica passa por ele.

Na primeira metade do século XIX, esse fenômeno foi descrito simultaneamente por dois físicos: o inglês James Joule e o russo Emil Lenz. Eles provaram que a quantidade de calor gerada em um condutor é diretamente proporcional a:

1. o produto do quadrado da corrente de passagem;

2. resistência elétrica do circuito;

3. tempo de exposição.

Para criar a quantidade de calor capaz de fundir peças de metal com uma corrente, é necessário influenciá-lo com um desses três critérios (I, R, t).

Todas as máquinas de solda usam controle de arco alterando o valor do fluxo de corrente. Os dois parâmetros restantes são classificados como adicionais.

Tipos de corrente para máquinas de solda

Idealmente, uma corrente elétrica de tempo constante, que pode ser gerada a partir de fontes como baterias recarregáveis ou baterias químicas ou geradores especiais, é mais adequada para aquecer uniformemente as peças e a área de costura.

No entanto, o esquema mostrado na foto nunca é usado na prática. Foi demonstrado que ele exibe uma corrente estável que pode formar um arco suave e perfeito.

As máquinas de solda elétrica operam em corrente alternada com frequência industrial de 50 hertz. Ao mesmo tempo, todos são criados para um trabalho seguro e duradouro do soldador, o que requer a instalação de uma diferença de potencial mínima entre as peças soldadas.

No entanto, para uma ignição confiável do arco, é necessário manter um nível de tensão de 60 ÷ 70 volts. Este valor é considerado como o valor inicial para o circuito de trabalho enquanto 220 ou 380 V é fornecido para a entrada da máquina de solda.

Corrente alternada para soldagem

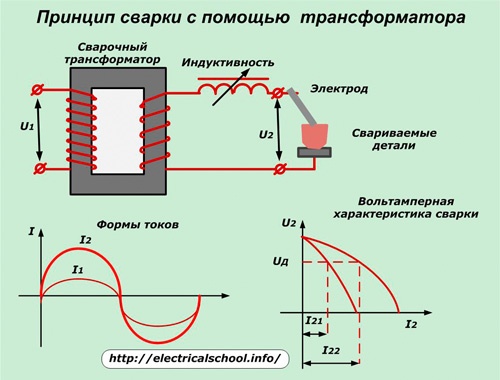

Para reduzir a tensão de alimentação da instalação elétrica ao valor de trabalho da soldagem, são utilizados poderosos transformadores abaixadores com capacidade de ajustar o valor da corrente. Na saída, eles criam a mesma forma senoidal da rede elétrica. E a amplitude harmônica para queima de arco é criada muito mais alta.

O projeto de transformadores de soldagem deve atender a duas condições:

1.limitação de correntes de curto-circuito no circuito secundário, que, de acordo com as condições de operação, ocorrem com bastante frequência;

2. queima estável do arco inflamado necessário para a operação.

Para isso, eles são projetados com uma característica volt-ampère externa (VAC) que possui uma queda acentuada. Isso é feito aumentando a dissipação da energia eletromagnética ou incluindo um indutor - uma bobina de resistência indutiva - no circuito.

Em projetos mais antigos de transformadores de soldagem, o método de comutação do número de voltas no enrolamento primário ou secundário é usado para ajustar a corrente de soldagem. Este método trabalhoso e caro sobreviveu à sua utilidade e não é usado em dispositivos modernos.

Inicialmente, o transformador é ajustado para entregar a potência máxima, que está indicada na documentação técnica e na placa de identificação da caixa. Então, para ajustar a corrente de operação do arco, ela é reduzida de uma das seguintes maneiras:

-

conectar uma resistência indutiva ao circuito secundário. Ao mesmo tempo, a inclinação da característica I — V aumenta e a amplitude da corrente de soldagem diminui, como mostra a foto acima;

-

mudança no estado do circuito magnético;

-

circuito tiristor.

Métodos de ajuste da corrente de soldagem pela introdução de resistência indutiva no circuito secundário

transformadores de soldagemestes trabalhos sobre este princípio são de dois tipos:

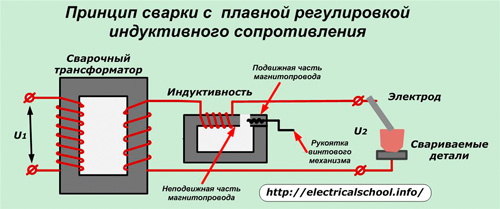

1. com um sistema de controle de corrente suave devido à mudança gradual do espaço de ar dentro do fio magnético indutivo;

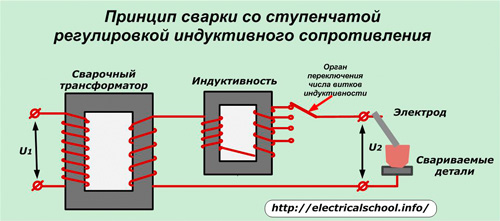

2. com comutação gradual do número de enrolamentos.

No primeiro método, o circuito magnético indutivo é formado por duas partes: uma estacionária e outra móvel, que é movida pela rotação da alavanca de controle.

No entreferro máximo, é criada a maior resistência ao fluxo eletromagnético e a menor resistência indutiva, que fornece o valor máximo da corrente de soldagem.

A aproximação total da parte móvel do circuito magnético à estacionária reduz a corrente de soldagem ao menor valor possível.

A regulação por etapas é baseada no uso de um contato móvel para comutar um certo número de enrolamentos em estágios.

Para essas indutâncias, o circuito magnético é feito inteiro, inseparável, o que simplifica um pouco o design geral.

Um método de regulação de corrente baseado na alteração da geometria do circuito magnético do transformador de soldagem

Esta técnica é realizada usando um dos seguintes métodos:

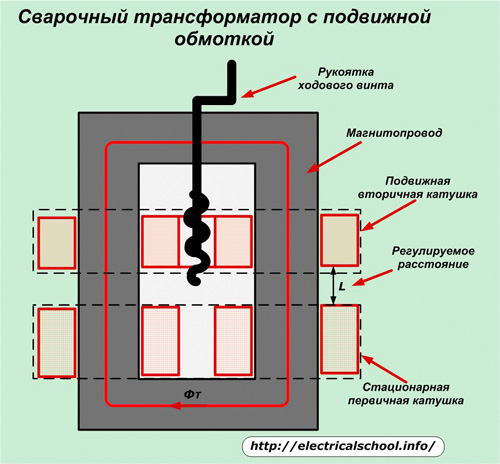

1. movendo a seção de bobinas móveis a uma distância diferente das bobinas montadas estacionárias;

2. Ajustando a posição do shunt magnético dentro do circuito magnético.

No primeiro caso, o transformador de soldagem é criado com maior dissipação de indutância devido à possibilidade de alterar a distância entre os enrolamentos do circuito primário, estacionários na região da forquilha inferior, e o enrolamento secundário móvel.

Ele se move devido à rotação manual da alça do eixo de ajuste, que funciona com o princípio de um parafuso de avanço com uma porca. Neste caso, a posição da bobina de potência é transferida por um simples diagrama cinemático para um indicador mecânico, que é graduado em divisões da corrente de soldagem. Sua precisão é de cerca de 7,5%.Para melhores medições, um transformador de corrente com um amperímetro é embutido no circuito secundário.

Na distância mínima entre as bobinas, é gerada a maior corrente de soldagem. Para reduzi-lo, é necessário mover a bobina móvel para o lado.

Tais construções de transformadores de soldagem criam grande interferência de rádio durante a operação. Portanto, seu circuito elétrico inclui filtros capacitivos que reduzem o ruído eletromagnético.

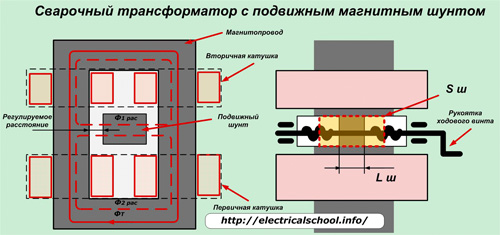

Como ligar o shunt magnético móvel

Uma das versões do circuito magnético desse transformador é mostrada na foto abaixo.

O princípio de seu funcionamento é baseado na manobra de uma determinada parte do fluxo magnético no núcleo devido à inclusão de um corpo de ajuste com um parafuso de avanço.

Os transformadores de soldagem controlados pelos métodos descritos são feitos com núcleos magnéticos feitos de chapas de aço elétrico e bobinas de fios de cobre ou alumínio com isolamento resistente ao calor. No entanto, para fins de funcionamento a longo prazo, são concebidos com a possibilidade de uma boa troca de ar para remover o calor gerado na atmosfera circundante, por isso têm um grande peso e dimensões.

Em todos os casos considerados, a corrente de soldagem que circula pelo eletrodo tem valor variável, o que reduz a uniformidade e a qualidade do arco.

Corrente contínua para soldagem

circuitos de tiristores

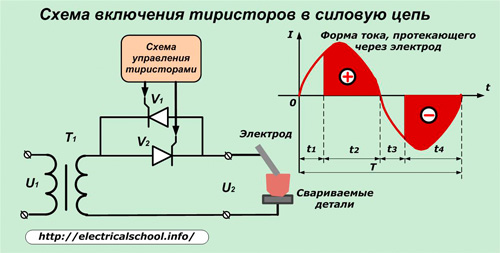

Se dois tiristores ou um triac conectados opostamente forem conectados após o enrolamento secundário do transformador de soldagem, através dos eletrodos de controle, dos quais o circuito de controle é usado para ajustar a fase de abertura de cada meio ciclo do harmônico, torna-se possível reduza a corrente máxima do circuito de potência ao valor necessário para condições específicas de soldagem.

Cada tiristor passa apenas a meia onda positiva da corrente do ânodo para o cátodo e bloqueia a passagem de sua metade negativa. O feedback permite que você controle ambas as meias-ondas.

O órgão regulador no circuito de controle define o intervalo de tempo t1 durante o qual o tiristor ainda está fechado e não passa sua meia onda. Quando uma corrente é fornecida ao circuito do eletrodo de controle no tempo t2, o tiristor abre e parte da meia onda positiva, marcada com um sinal «+», passa por ele.

Quando a senóide passa por um valor zero, o tiristor fecha, não passará corrente por si mesmo até que uma meia onda positiva se aproxime de seu ânodo e o circuito de controle do bloco de mudança de fase dê um comando ao eletrodo de controle.

No momento t3 e T4, o tiristor conectado ao contador funciona de acordo com o algoritmo já descrito. Assim, no transformador de soldagem com circuito tiristor, parte da energia da corrente é interrompida nos tempos t1 e t3 (cria-se uma pausa sem corrente), e as correntes que circulam nos intervalos t2 e t4 são utilizadas para a soldagem.

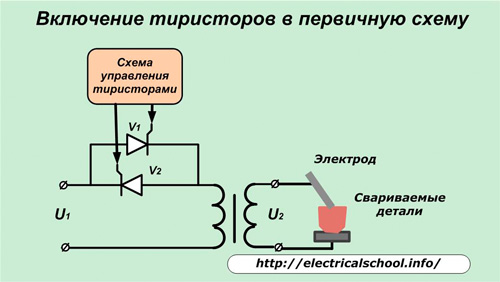

Além disso, esses semicondutores podem ser instalados em um loop primário em vez de no circuito elétrico. Isso permite o uso de tiristores de menor potência.Mas, neste caso, o transformador converterá as partes cortadas das meias-ondas da onda senoidal, marcadas com os sinais «+» e «-«.

A presença de uma pausa sem corrente durante os períodos de interrupção de uma parte dos harmônicos de corrente é uma deficiência do circuito, que afeta a qualidade da queima do arco. O uso de eletrodos especiais e algumas outras medidas possibilitam o uso com sucesso do circuito tiristor para soldagem, que tem encontrado aplicação bastante ampla em estruturas denominadas retificadores de soldagem.

circuitos de diodo

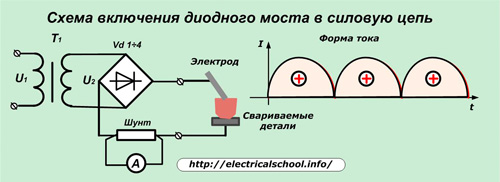

Os retificadores de soldagem monofásica de baixa potência possuem um diagrama de conexão em ponte montado a partir de quatro diodos.

Ele cria uma forma de corrente retificada que assume a forma de meias-ondas positivas continuamente alternadas. Neste circuito, a corrente de soldagem não muda de direção, apenas oscila em magnitude, criando ondulações. Esta forma mantém o arco de soldagem melhor do que uma forma de tiristor.

Tais dispositivos podem ter enrolamentos adicionais conectados aos enrolamentos operacionais do transformador regulador de corrente. Seu valor é determinado por um amperímetro conectado a um circuito retificado por meio de um shunt ou senoidal - por meio de um transformador de corrente.

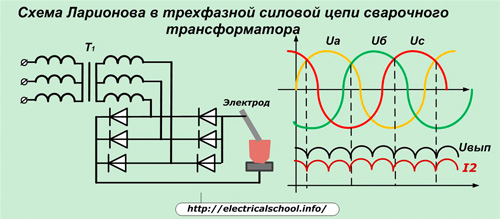

Esquema da ponte de Larionov

Ele é projetado para sistemas trifásicos e funciona bem com retificadores de soldagem.

A inclusão de diodos de acordo com o esquema desta ponte permite adicionar vetores de tensão à carga de forma que eles criem uma tensão final U out, caracterizada por pequenas ondulações e, de acordo com a lei de Ohm, forma um arco corrente de forma semelhante no eletrodo de soldagem. É muito mais próximo da forma ideal de corrente contínua.

Características do uso de retificadores de soldagem

A corrente retificada na maioria dos casos permite:

-

é mais seguro acender o arco;

-

garante sua combustão estável;

-

criam menos respingos de metal fundido do que os transformadores de soldagem.

Isso expande as possibilidades de soldagem, permite conectar ligas de aço inoxidável e metais não ferrosos de maneira confiável.

Corrente do inversor para soldagem

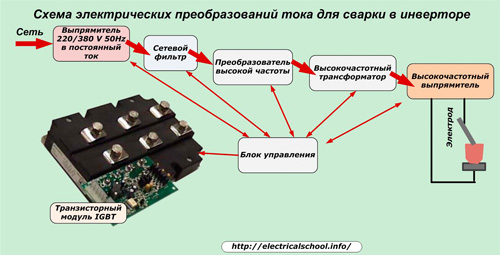

Os inversores de soldagem são dispositivos que realizam a conversão passo a passo da eletricidade de acordo com o seguinte algoritmo:

1. A eletricidade industrial 220 ou 380 volts é trocada por um retificador;

2. os ruídos tecnológicos resultantes são suavizados por meio de filtros embutidos;

3. a energia estabilizada é invertida em uma corrente de alta frequência (10 a 100 kHz);

4. o transformador de alta frequência reduz a tensão ao valor necessário para a ignição estável do arco do eletrodo (60 V);

5. O retificador de alta frequência converte a eletricidade em corrente contínua para soldagem.

Cada um dos cinco estágios do inversor é controlado automaticamente por um módulo transistor especial da série IGBT no modo realimentação. O sistema de controle baseado neste módulo pertence ao elemento mais complexo e caro do inversor de soldagem.

A forma da corrente retificada criada para o arco pelo inversor é praticamente próxima de uma reta perfeita. Permite realizar vários tipos de soldagem em diferentes metais.

Graças ao controle do microprocessador dos processos tecnológicos que ocorrem no inversor, o trabalho do soldador é muito facilitado pela introdução de funções de hardware:

-

hot start (modo Hot start) aumentando automaticamente a corrente no início da soldagem para facilitar o início do arco;

-

antiaderente (Anti Stick Mode), quando quando o eletrodo toca as peças a serem soldadas, o valor da corrente de soldagem diminui para valores que não fazem com que o metal derreta e grude no eletrodo;

-

forçamento de arco (modo de força de arco) quando grandes gotas de metal fundido são separadas do eletrodo quando o comprimento do arco é encurtado e existe a possibilidade de aderência.

Esses recursos permitem que até mesmo iniciantes façam soldas de qualidade. As máquinas de solda inversora funcionam de forma confiável com grandes flutuações na tensão de entrada da rede.

Os dispositivos inversores requerem manuseio cuidadoso e proteção contra poeira, que, se aplicada a componentes eletrônicos, pode atrapalhar seu funcionamento, levar à deterioração da dissipação de calor e superaquecimento da estrutura.

Em baixas temperaturas, pode ocorrer condensação nas placas dos módulos. Isso causará danos e mau funcionamento. Portanto, os inversores são armazenados em salas aquecidas e não funcionam com eles durante o gelo ou a precipitação.