Soldagem a arco elétrico

No método de soldagem por arco elétrico, uma descarga de arco é gerada e mantida entre a haste metálica do eletrodo e a peça de trabalho. A energia térmica do arco derrete localmente a peça de trabalho e o núcleo de metal do eletrodo para formar uma poça de fusão e escória protetora.

No método de soldagem por arco elétrico, uma descarga de arco é gerada e mantida entre a haste metálica do eletrodo e a peça de trabalho. A energia térmica do arco derrete localmente a peça de trabalho e o núcleo de metal do eletrodo para formar uma poça de fusão e escória protetora.

A fonte de energia de soldagem para soldagem a arco elétrico fornece corrente contínua ou alternada com intensidade de 30 a 400 amperes, dependendo de vários parâmetros como diâmetro do eletrodo, propriedades de revestimento do eletrodo, posição de soldagem, tipo de conexão, dimensões e características das peças de trabalho. A tensão da fonte de energia de soldagem deve ser maior que a tensão de ignição (ver Parâmetros da fonte de energia de soldagem).

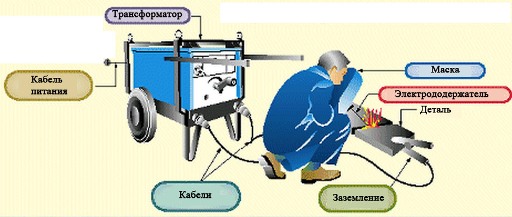

O eletrodo revestido é fixado em um porta-eletrodo conectado a um dos terminais de saída elétrica da estação de soldagem. "Ground" está conectado à fonte de corrente de soldagem e está localizado na peça de trabalho.

A ignição do arco é conseguida esfregando a ponta do eletrodo na peça de trabalho ou aproximando o eletrodo alguns milímetros da superfície da peça de trabalho.O arco deve ser mantido o tempo todo, mantendo a distância entre a ponta do eletrodo e a peça de trabalho constante para evitar curto-circuito.

Soldagem a arco elétrico

O eletrodo de soldagem consiste em duas partes:

1. O núcleo de metal é cilíndrico na forma de uma haste no centro do eletrodo. A principal função da haste é conduzir a corrente elétrica e formar o metal de solda.

2. Cobertura: parte cilíndrica externa do eletrodo. Ajuda a proteger a poça de fusão da oxidação pelo ar atmosférico, criando uma atmosfera gasosa ao redor do metal fundido. O revestimento também forma uma escória protetora no topo da solda. Essa escória protege o fundido da oxidação e do resfriamento rápido. O revestimento desempenha um papel importante na estabilidade e ionização do arco. O revestimento tem uma composição química complexa e pode incluir componentes metálicos, minerais e orgânicos.

O diâmetro do eletrodo revestido varia de Ø 1,6 a Ø 8 mm. Comprimento total de 250 a 500 mm. Alguns eletrodos podem ter um diâmetro de 10 … 12 mm e um comprimento de 1000 mm para tipos especiais de trabalho.

Os principais tipos de revestimentos para eletrodos de soldagem para soldagem a arco elétrico:

1) Ácido (óxido de ferro e ligas contendo ferro).

1) Ácido (óxido de ferro e ligas contendo ferro).

2) Básico (à base de carbonato de cálcio e fluoreto de cálcio).

3) Celulose (à base de celulose).

4) Rutilo (à base de óxido de titânio).

5) Contém pó de ferro (com base em pó de metal).

6) Especial (combinações dos tipos acima com a adição de vários componentes).

Tipos de trabalho em que são utilizados eletrodos com diferentes revestimentos:

1) Rutilo — para operações de soldagem corrente.

2) Principal — para construções que trabalham sob pressão ou com requisitos de resistência aumentados.

3) Celulose — para penetração profunda de suturas radiculares na posição horizontal.

Armazenamento e preparação de eletrodos antes da soldagem a arco:

Os eletrodos de rutilo e base devem ser assados em forno a 300 graus Celsius por 2 horas. Quando secos, tais eletrodos devem ser processados a 120 graus Celsius em fornos portáteis na área de soldagem. Os demais eletrodos (rutilo, celulose e ácido) são armazenados em ambiente aquecido e com umidade relativa abaixo de 60%.

A nova tecnologia de fabricação e embalagem a vácuo dos eletrodos principais fornecem um revestimento de baixíssima umidade que não requer recozimento e secagem antes do uso.

Eletrodos de solda

Modos de soldagem a arco com eletrodos cobertos:

Se a força da corrente de soldagem for baixa, a penetração da solda é baixa, o arco elétrico é instável e o metal de solda apresenta poros e inclusões de escória, que deterioram as propriedades da solda. Em alta corrente, o metal fundido torna-se muito líquido.

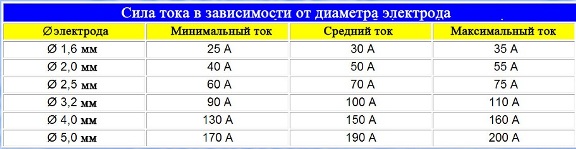

A escolha da amperagem depende: do diâmetro do eletrodo, das propriedades químicas do eletrodo, das características da peça de trabalho, da posição de soldagem, da espessura da peça de trabalho.

A intensidade da corrente de soldagem diminui com o aumento do comprimento do arco. Por outro lado, à medida que o comprimento do arco diminui, a corrente aumenta.

Dependência da corrente de soldagem no diâmetro do eletrodo

Corrente de soldagem em função da espessura da peça

Os pontos de raiz geralmente são feitos com polaridade negativa: o plugue do porta-eletrodo é conectado ao terminal (-), o plugue da pinça de aterramento é conectado ao (+) da fonte de corrente.

Os passes de soldagem de acabamento e enchimento com metal fundido geralmente são realizados com polaridade positiva: o plugue do porta-eletrodo é conectado ao (+), o plugue da pinça de aterramento é conectado ao terminal (-).

Uma composição típica do local de trabalho de um soldador inclui:

1. Fonte de corrente de soldagem.

2. Cabo do eletrodo com suporte.

3. Grampo de aterramento com fio.

4. Forno de eletrodo básico portátil.

5. Máscara de soldagem especial com óculos coloridos, luvas de soldagem e roupas.

6. Martelo demolidor e escova de aço para limpeza de soldas.

7. Rebarbadora elétrica para limpeza de bordas e costuras.

8. Telas ou cortinas de proteção.

9. Sistema de ventilação.

O local de trabalho do soldador