Projetos de elementos de aquecimento para fornos elétricos

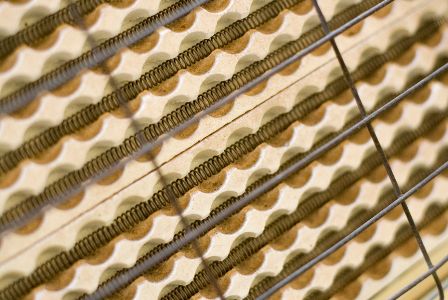

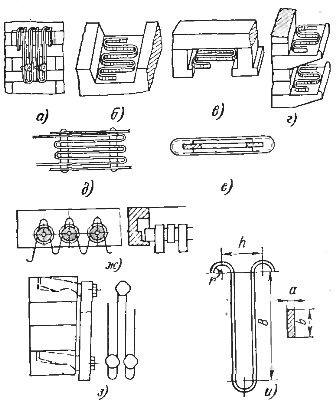

Os elementos de aquecimento da maioria dos fornos industriais são tiras ou arame. A figura 1 mostra o dispositivo de um aquecedor de fio de nicromo convencional, as construções adotadas para fixação no teto, nas paredes e na soleira do forno e o desenho dos fios. Normalmente, para a produção de aquecedores para fornos industriais, é utilizado fio com diâmetro de 3 a 7 mm. No entanto, para fornos com temperatura operacional de 1000 ° C e mais, um fio com diâmetro inferior a 5 mm não deve ser usado.

Os elementos de aquecimento da maioria dos fornos industriais são tiras ou arame. A figura 1 mostra o dispositivo de um aquecedor de fio de nicromo convencional, as construções adotadas para fixação no teto, nas paredes e na soleira do forno e o desenho dos fios. Normalmente, para a produção de aquecedores para fornos industriais, é utilizado fio com diâmetro de 3 a 7 mm. No entanto, para fornos com temperatura operacional de 1000 ° C e mais, um fio com diâmetro inferior a 5 mm não deve ser usado.

As relações entre o passo h da espiral e seu diâmetro D e o diâmetro do fio d (Fig. 1, k) são escolhidas de forma a facilitar a colocação dos aquecedores no forno, para garantir sua rigidez suficiente e, ao mesmo tempo, não a transferência de calor deles para os produtos é excessivamente complicada.

Quanto maior o diâmetro da espiral e mais grosso o passo, mais fácil é colocar os aquecedores no forno, mas à medida que o diâmetro aumenta, a resistência da espiral diminui e a tendência de suas voltas ficarem umas sobre as outras aumenta .Por outro lado, à medida que aumenta a densidade do enrolamento, aumenta o efeito de blindagem da parte de suas voltas voltada para os produtos do restante e, portanto, o aproveitamento de sua superfície se deteriora.

A prática estabeleceu proporções bastante definidas e recomendadas entre diâmetro do arame, passo e diâmetro da espiral para arames de 3 a 7 mm de diâmetro. Essas razões são as seguintes: h> 2d e D = (6 ÷ 8) d para nicromo e para ligas ferro-cromo-alumínio menos resistentes D = (4 ÷ 6) d.

Arroz. 1. Aquecedores de arame: a — aquecedor de arame em ziguezague em ganchos de metal na parede lateral: b — aquecedor de arame em ziguezague na lareira, c — o mesmo na abóbada, d — o mesmo em prateleiras de cerâmica, e — espiral de arame em tijolos salientes na parede lateral c por conexão a ganchos, f — hélice de arame em pedras arqueadas e em poços de forno, g — hélice de arame em prateleiras de cerâmica, h — hélice de arame em tubo de cerâmica e — saída de aquecedor de arame, k — designação simbólica do dimensões do aquecedor com fio

Para fios mais finos, a razão dos diâmetros da hélice e do fio, bem como o passo da hélice, geralmente são considerados maiores. Essas proporções se aplicam a espirais colocadas em prateleiras (para que as espirais não inchem, elas devem ser amarradas a cada 300 - 500 mm a ganchos embutidos na alvenaria) e nos canais do revestimento de paredes e abóbadas, bem como em abóbadas pedras.

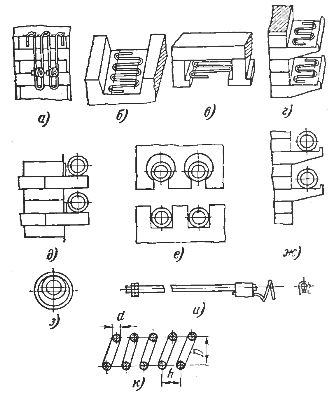

Recentemente, no entanto, aquecedores em espiral baseados em tubos cerâmicos tornaram-se mais comuns (Fig. 2).Do ponto de vista da distribuição de radiação e energia nas paredes do forno, esses aquecedores são quase equivalentes a espirais de radiação livre e, inversamente, são muito mais eficientes do que espirais em canais ou prateleiras.

Por outro lado, com eles, cada dobra repousa sobre a superfície do tubo e, mesmo que ceda um pouco (adquira ovalização) quando aquecido, isso não reduz suas características. Uma vez que tal aquecedor, portanto, é menos carregado do que outros, e nele voltas individuais não podem ficar umas sobre as outras, então, se necessário, pode trazer a proporção do diâmetro da espiral para o diâmetro do fio até 10 , e para ligas de ferro-cromo-alumínio - até 8.

Arroz. 2. Projetos de aquecedores em espiral com fio em tubos de cerâmica: a — aquecedores de arco, b — tubos nas paredes laterais, fixação em suspensões resistentes ao calor, c — o mesmo nas ranhuras dos pilares de cerâmica, d — tubos na soleira.

Este design é particularmente favorável para o último, pois permite que o material se expanda livremente. Além disso, conforme a Fig. 2, foram desenvolvidos projetos de aquecedores com fio em tubos cerâmicos para sua instalação não apenas nas paredes do forno, mas também no teto e na soleira, sendo que nestes últimos casos os aquecedores podem ser feitos na forma de armações móveis, essas armações podem ser facilmente inseridas no forno e substituídas durante a queima. sobressalente sem parar o forno.

Assim, o projeto de aquecedores espirais com fio em tubos cerâmicos é versátil tanto no uso de materiais quanto na localização dos aquecedores na câmara do forno.A razão entre o diâmetro interno da espiral e o diâmetro externo do tubo para tais aquecedores pode ser de aproximadamente 1,1-1,2, a distância entre os eixos dos tubos 1,5-2 vezes o diâmetro da espiral.

Para aquecedores elétricos e fornos com circulação forçada de ar, o uso de aquecedores espirais em tubos cerâmicos é menos desejável, pois reduz o coeficiente de transferência de calor do aquecedor, o uso de espirais nas prateleiras ou nos canais de revestimento é totalmente inaceitável para o mesma razão (exceto nos casos em que o fluxo de gás pode ser direcionado ao longo da espiral, na direção de seu eixo).

Em tais fornos, é melhor usar estruturas com espirais sopradas livremente, presas entre isoladores em determinados intervalos ou amarradas a este último (Fig. 3). Se aquecedores espirais de tubos cerâmicos forem usados em tais estruturas (em temperaturas mais altas), então a proporção do diâmetro da espiral para o diâmetro do tubo deve ser aumentada para 1,5.

Arroz. 3. Projetos de (a) fio e (b) tiras de elementos de aquecimento de aquecedores elétricos.

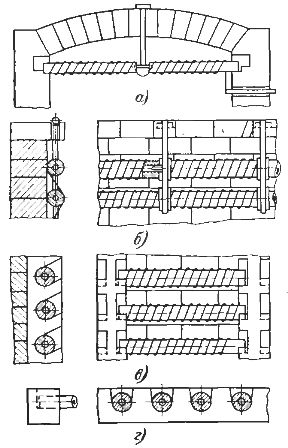

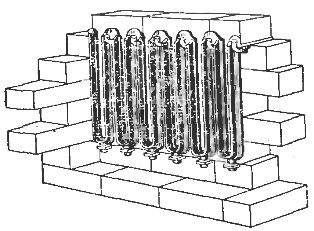

Os aquecedores de fita são feitos na forma de ziguezagues de vários tamanhos e são montados em metal (aço resistente ao calor ou nicromo) ou ganchos de cerâmica (Fig. 4). Ganchos de metal são embutidos na alvenaria das paredes (nas juntas entre tijolos ou nos canais de tijolos especiais), ganchos de cerâmica são excrescências de pedras especiais colocadas na alvenaria.

Para as partes inferiores, os ziguezagues não fecham ao empenar, são colocados espaçadores entre eles, que são buchas de cerâmica refratária ou de alumínio colocadas sobre pinos termorresistentes ou de nicromo embutidos na alvenaria.As buchas são presas aos pinos com pinos de nicromo. Com ganchos de cerâmica, os separadores também são feitos inteiramente de cerâmica (Fig. 4, a).

Na fig. 4, h mostra o projeto de ganchos e espaçadores de cerâmica removíveis. Este design é muito útil, pois permite substituir facilmente os ganchos em caso de danos.

Os aquecedores em zigue-zague também podem ser montados nas paredes laterais do forno em racks de cerâmica, mas esse design é ainda menos conveniente em termos de potência específica colocada na parede e no grau de blindagem dos aquecedores do que a construção de fio no rack aquecedores . A isto deve-se acrescentar que as prateleiras de cerâmica costumam ter um mau desempenho em operação, pois em caso de quebra, para substituir a prateleira danificada, é necessário deslocar a alvenaria (Fig. 4, d).

Arroz. 4. Projetos de aquecedores de tiras: a — aquecedores de tiras em ziguezague na parede lateral de ganchos de metal, b — aquecedores de tiras em ziguezague na soleira. c — o mesmo em abóbada, d — o mesmo em prateleiras de cerâmica, e — elemento de estrutura móvel de alta temperatura, f — elemento de estrutura de baixa temperatura, g — aquecedor de "onda plana" em tubos de cerâmica, h — aquecedor de banda em zigue-zague em ganchos móveis, e — designação simbólica nas dimensões do aquecedor em zigue-zague de banda.

Na abóbada ou no fundo dos aquecedores de tiras, eles podem se encaixar nos canais de alvenaria formados por pedras de formato especial (vigas — Fig. 4, b e c). Esses aquecedores também podem ser feitos como molduras móveis (Fig. 4-53, e) Além disso, com uma abóbada arqueada, os ziguezagues da fita podem ser pendurados em ganchos de metal móveis.

Em aquecedores elétricos e fornos de ar forçado, os aquecedores de banda devem ser projetados de modo que a superfície do aquecedor seja o mais acessível possível para soprar com um fluxo de gás. Um exemplo de tal construção é mostrado na fig. 3, b.

Quanto mais espessos os aquecedores em zigue-zague, mais tempo o aquecedor pode ser colocado no forno, mas quanto maior a proteção das voltas, pior a superfície da correia. Portanto, as dimensões aceitas dos aquecedores em zigue-zague de tira foram estabelecidas, o que garante sua resistência suficiente e baixa proteção mútua.

Para isso, eles tentam satisfazer as seguintes proporções (notações de acordo com a Fig. 4, i): b / a = 5 ÷ 20, a proporção mais comum da largura da tira para sua espessura é 10. passo em zigue-zague h> 1.8b, o raio da tira é arredondado para evitar fratura por flexão r>

Para temperaturas do aquecedor de até 1000 ° C em fornos industriais, é utilizada uma fita com dimensões de pelo menos 1X10 mm, em temperaturas mais altas, pelo menos 2X20 mm.

Em temperaturas de até 1000 ° C, a altura do ziguezague B na parede pode variar de 150 a 400-600 mm, mas para cada 200 mm é necessária uma fileira de espaçadores, ou seja, em 200-400 mm, uma fileira de espaçadores e em 400 —600 mm - duas linhas. No arco e na soleira, para evitar o assentamento das resistências, a altura do ziguezague B deve ser limitada a 250 mm. Estas recomendações podem ser estendidas para ligas de ferro-cromo-alumínio.

Para temperaturas do aquecedor de 1000 a 1100 ° C, as dimensões limite especificadas podem ser reservadas para a liga Kh20N80 e Kh20N80T, para as ligas ferro-cromo-alumínio, a dimensão B com a posição vertical do ziguezague deve ser limitada a 250 mm e com posição horizontal 150 mm.

Em temperaturas do aquecedor acima de 1100 ° C, o único projeto aceitável de aquecedores de tiras tanto para o teto quanto para o fundo é uma onda plana em tubos de cerâmica (Fig. 2, g). O comprimento do ziguezague B neste caso pode ser considerado como 75-100 mm. Para aquecedores laterais, pode ser usado um design com ganchos de cerâmica, limitando a altura do zigue-zague a 150 mm.

Nos últimos anos, os aquecedores de fio em zigue-zague têm sido amplamente utilizados. Para esses aquecedores, o passo em zigue-zague h é considerado igual a (5 ÷ 9) d.

Ao usar ligas de ferro-cromo-alumínio em fornos com temperatura de operação acima de 1000 ° C, todas as partes de alvenaria refratária que possam entrar em contato com os aquecedores (ganchos e divisores de cerâmica, prateleiras, tubos, canais etc.) de materiais de alumínio de alto óxido com um teor mínimo de óxidos de ferro.

Os ziguezagues da fita são geralmente enrolados à mão usando um dispositivo de alavanca simples. As espirais são enroladas firmemente em um torno em um mandril liso e, em seguida, a espiral resultante é esticada até o passo desejado.

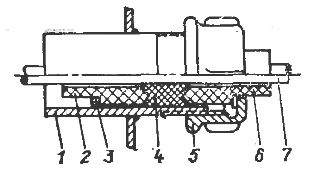

Arroz. 5. Saída do aquecedor selada: 1 — carcaça, 2, 6 — mangas isolantes, 3 — anel espaçador, 4 — junta de amianto, 5 — porca de acoplamento, 7 — saída do aquecedor.

Como depois de retirar a espiral do mandril, ela se desenrola um pouco, aumentando seu diâmetro (cerca de 1-3 mm), o mandril deve ser retirado com um diâmetro menor do que os cálculos.Essa redução depende da elasticidade do material e deve ser determinada experimentalmente para cada batelada. Nas usinas de energia, os aquecedores em zigue-zague são produzidos em máquinas especiais.

As saídas dos aquecedores até uma temperatura de 1000 ° C são feitas de aço resistente ao calor, cromo-níquel ou cromo, para temperaturas mais altas - da liga 0X23Yu5A (EI-595). Para isso, pegue um fio-máquina, uma haste com seção transversal igual a 3-4 vezes a seção transversal do aquecedor, para reduzir a liberação de calor nos fios. A parte da saída localizada na zona de baixa temperatura, para economizar materiais caros, pode ser feita de aço carbono comum. Projetos típicos de condutores para aquecedores de fio e fita são mostrados na Fig. 5.

Nos elementos de aquecimento de tiras em ziguezague, a blindagem mútua dos ziguezagues individuais ainda é relativamente grande, mesmo com um passo que exceda o dobro da largura da tira. Seria mais vantajoso projetar os aquecedores de forma que a tira fique voltada para o produto com no lado largo, mas isso requer muita soldagem, pois cada volta da tira tem duas soldas e o projeto do aquecedor é caro e propenso a deformações.

Portanto, embora tais aquecedores sejam usados em alguns casos, mas apenas para pequenos fornos. Eles fornecem economia significativa de material em comparação com tiras e especialmente aquecedores de fio e permitem que você obtenha uma potência de superfície de parede específica ligeiramente maior para o mesmo consumo de material.

Aquecedores com aros fundidos, fundidos em nicromo e pendurados em ganchos especiais, também se aproximam de aquecedores planos (Fig. 6).Os vários aquecedores, é claro, só podem ser feitos com grandes seções transversais e, portanto, são usados em grandes fornos ou requerem tensão reduzida. Sua vantagem é a alta confiabilidade e uma longa vida útil, medida em dezenas de milhares de horas. Geralmente acredita-se que os aquecedores de nicromo devidamente calculados e projetados devem operar de 6.000 a 12.000 horas (sob corrente).

Em muflas e fornos tubulares, os aquecedores de fio e tira são enrolados diretamente em uma mufla ou tubo de cerâmica, além disso, para que as voltas da bobina durante a expansão do aquecimento não enfraqueçam e não se movam de seu lugar, a cerâmica é fornecida com canais em que a fita ou fio é colocado. Outra forma de fixar as voltas do aquecedor na cerâmica é revestir esta última após enrolamento com uma camada de argila refratária com fireclay.

Arroz. 6. Aquecedores de verão.

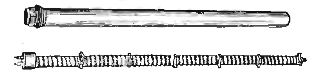

Arroz. 7. Aquecedores do tubo da haste.

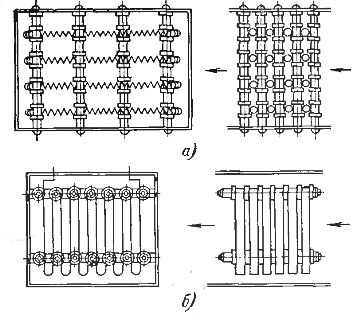

Em fornos com temperaturas de 400-500 ° C, existem muitos outros tipos de aquecedores. Além dos aquecedores em espiral e banda em zigue-zague com fio aberto, assim como nos fornos de temperatura mais alta, existem designs de elementos de aquecimento intercambiáveis, convenientes porque podem ser usados para produzir qualquer energia e ao mesmo tempo queimar, como elementos são facilmente substituídos. poupar.

Os elementos de aquecimento de haste tubular são um conjunto de isoladores de porcelana amarrados em uma haste resistente ao calor ou de aço e colocados em um tubo de aço, soldados em uma extremidade e fechados com um isolador de chumbo na outra. Uma espiral de nicromo é enrolada em isoladores de porcelana soldados em uma extremidade ao fio isolante e na outra à haste central.

Às vezes, o espaço entre o tubo e o aquecedor é preenchido com areia de quartzo. Aquecedores deste tipo podem ser usados até 400-500 ° C e com tubos refratários até 1000 ° C e são especialmente convenientes para grandes fornos nos quais é necessário proteger o aquecedor de danos mecânicos ou da ação de vapores corrosivos ( Fig. 7).

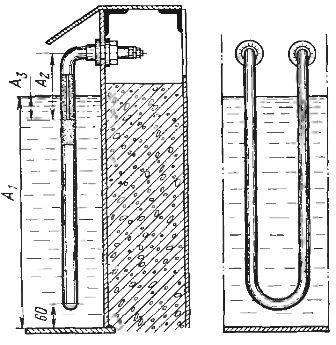

De grande interesse são os chamados elementos de aquecimento "tubulares" (Fig. 8). Eles consistem em um tubo de aço, ao longo do eixo do qual está localizada uma espiral de nicromo, soldada aos parafusos de saída nas extremidades do aquecedor. O espaço entre a espiral e as paredes do tubo é preenchido com periclásio, óxido de magnésio cristalino, que possui bom isolamento elétrico e, ao mesmo tempo, alta condutividade térmica. A produção de elementos de aquecimento é realizada da seguinte forma.

Uma espiral de nicromo enrolada em uma haste de aço foi montada estritamente axialmente no tubo de aço limpo preparado, o tubo foi fixado verticalmente em uma máquina vibratória e preenchido com pó de periclásio passado através do separador magnético. A haste é então retirada do tubo e passada por uma máquina de forjamento, que a martela em toda a circunferência, fazendo com que seu diâmetro diminua e o periclásio fique muito compactado.

Isoladores de chumbo selados são fixados nas bordas do tubo, após o que, graças à junta de periclásio, ele pode ser dobrado de qualquer maneira e receber uma forma conveniente. Nesta forma, os elementos tubulares podem ser usados para aquecer ar (aquecedores elétricos), óleo, nitratos e até mesmo para derreter metais de baixo ponto de fusão, como estanho, chumbo, babbitt.Neste último caso, para evitar a corrosão rápida da parede do tubo metálico, é pré-preenchido com ferro fundido, que forma uma placa maciça, dentro da qual existe um elemento de aquecimento tubular.

Arroz. 8. Aquecedores tubulares.

A utilização de aquecedores tubulares para banhos com salitre é altamente desejável, pois comparado aos banhos com aquecimento externo, reduz a redução do consumo de energia, aumenta a segurança dos banhos e uma enorme economia de nicromo. Porém, para seu funcionamento satisfatório em nitratos, principalmente em temperaturas de 500°C e acima, é necessário fazer uma dupla camisa do tubo, colocando no aquecedor preparado um segundo tubo, de níquel, resistente ao calor.

Quando usados em aquecedores elétricos, eles são aletados para aumentar a transferência de calor para o ar.

Os aquecedores tubulares são muito difundidos para a produção de dispositivos de aquecimento doméstico.

Os aquecedores tubulares operam com potência de várias centenas de watts a vários quilowatts.

Os dados dos aquecedores de tubos fabricados por nossa indústria estão disponíveis nos catálogos.