Circuitos de forno de indução

O artigo discute os esquemas de fornos de fusão por indução (canal e cadinho) e instalações de têmpera por indução acionadas por máquinas e conversores de frequência estáticos.

O artigo discute os esquemas de fornos de fusão por indução (canal e cadinho) e instalações de têmpera por indução acionadas por máquinas e conversores de frequência estáticos.

Diagrama de um forno com um canal de indução

Quase todos os projetos de fornos de indução de dutos industriais são feitos com blocos de indução destacáveis. A unidade de indução é um transformador de forno elétrico com um canal revestido para acomodar o metal fundido. A unidade de indução consiste nos seguintes elementos, carcaça, circuito magnético, revestimento, indutor.

As unidades de indução são produzidas como monofásicas e bifásicas (duplas) com um ou dois canais por indutor. A unidade de indução é conectada ao lado secundário (lado BT) do transformador do forno elétrico usando contatores com dispositivos de supressão de arco. Às vezes, dois contatores são incluídos com contatos de alimentação operando em paralelo no circuito principal.

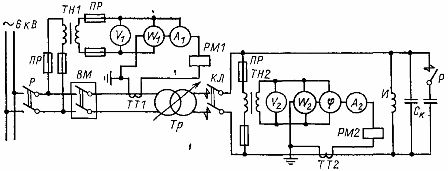

Na fig. 1 mostra um diagrama de fornecimento de energia para uma unidade de indução de forno de duto monofásico. Os relés de sobrecarga PM1 e PM2 são usados para controlar e parar o forno em caso de sobrecarga e curto-circuito.

Os transformadores trifásicos são usados para alimentar fornos trifásicos ou bifásicos que possuem um circuito magnético trifásico comum ou dois ou três circuitos magnéticos separados do tipo núcleo.

Os autotransformadores são usados para alimentar o forno durante o período de refino do metal e para manter um modo ocioso para um controle de energia mais preciso durante o período de acabamento do metal para a composição química desejada (com silencioso, sem perfuração, modo de fusão), bem como em relação ao inicial o forno começa durante as primeiras fusões que são realizadas com um pequeno volume de metal no banho para garantir a secagem gradual e a sinterização do revestimento. A potência do autotransformador é selecionada dentro de 25-30% da potência do transformador principal.

Para controlar a temperatura do resfriamento da água e do ar do indutor e da carcaça da unidade de indução, são instalados termômetros de eletrocontato, que emitem um sinal quando a temperatura é excedida. O forno desliga automaticamente quando o forno é ligado para drenar o metal. Os interruptores de limite conectados ao acionamento do forno elétrico são usados para controlar a posição do forno. Em fornos e misturadores com operação contínua, quando o metal é drenado e novas partes da carga são carregadas, as unidades de indução não são desligadas.

Arroz. 1. Diagrama esquemático da fonte de alimentação da unidade de indução do forno de canal: VM - interruptor de alimentação, CL - contator, Tr - transformador, C - banco de capacitores, I - indutor, TN1, TN2 - transformadores de tensão, 777, TT2 - transformadores de corrente , R — seccionador, PR — fusíveis, PM1, PM2 — relé de sobrecorrente.

Para garantir uma fonte de alimentação confiável durante a operação e em caso de emergência, os motores de acionamento dos mecanismos basculantes do forno de indução, o ventilador, o acionamento dos dispositivos de carga e descarga e o sistema de controle são alimentados por um transformador auxiliar separado.

Esquema de um forno de cadinho de indução

Os fornos industriais de cadinho de indução com capacidade superior a 2 toneladas e potência superior a 1000 kW são alimentados por transformadores abaixadores trifásicos com regulação de tensão de carga secundária conectados a uma rede de alta tensão com frequência industrial.

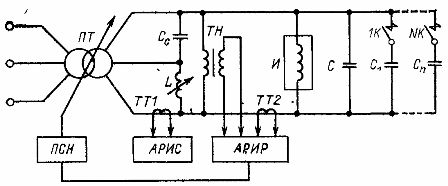

Os fornos são monofásicos e, para garantir o carregamento uniforme das fases da rede, um dispositivo de balanceamento é conectado ao circuito de tensão secundária, composto por um reator L com regulagem de indutância por alteração do entreferro no circuito magnético e um capacitor grupo Cc ligado a um indutor de forma triangular (ver ARIS na Fig. 2). Os transformadores de potência com capacidade de 1.000, 2.500 e 6.300 kV -A possuem 9 a 23 etapas de tensão secundária com controle automático de potência no nível desejado.

Fornos de menor capacidade e potência são alimentados por transformadores monofásicos com capacidade de 400-2500 kV-A, com consumo de energia superior a 1000 kW, também são instalados dispositivos de balanceamento, mas no lado HV do transformador de potência. Com uma potência menor do forno e alimentação de uma rede de alta tensão de 6 ou 10 kV, é possível abandonar o balun, se as flutuações de tensão ao ligar e desligar o forno estiverem dentro dos limites permitidos.

Na fig. 2 mostra o circuito de alimentação de um forno de indução de frequência de indução.Os fornos são equipados com reguladores de modo elétrico ARIR, que, dentro dos limites especificados, garantem a manutenção da tensão, potência Pp e cosfi alterando o número de etapas de tensão do transformador de potência e conectando seções adicionais do banco de capacitores. Reguladores e instrumentos estão localizados nos gabinetes de controle.

Arroz. 2. Circuito elétrico de um forno de cadinho de indução a partir de um transformador de potência com um dispositivo de balanceamento e reguladores de modo de forno: PSN — chave de passo de tensão, C — capacitância de balanceamento, L — reator balun, C -St — banco de capacitores de compensação, I — indutor do forno , ARIS — regulador do dispositivo de balanceamento, ARIR — regulador de modo, 1K — NK — contatores de controle de capacidade da bateria, TT1, TT2 — transformadores de corrente.

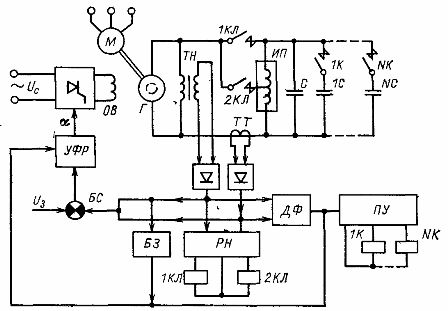

Na fig. 3 mostra um diagrama esquemático do fornecimento de fornos de cadinho de indução de um conversor de máquina de média frequência. Os fornos são equipados com reguladores automáticos do modo elétrico, sistema de alarme para "engolir" o cadinho (para fornos de alta temperatura), bem como alarme para violação de resfriamento nos elementos refrigerados a água da instalação.

Arroz. 3.Circuito elétrico de um forno de cadinho de indução de uma máquina conversora de média frequência com um diagrama estrutural de ajuste automático do modo de fusão: M — motor de acionamento, G — gerador de média frequência, 1K — NK — arrancadores magnéticos, TI — transformador de tensão, TT — transformador de corrente, IP — forno de indução, C — capacitores, DF — sensor de fase, PU — dispositivo de comutação, UVR — amplificador regulador de fase, 1KL, 2KL — contatores de linha, BS — unidade de comparação, BZ — bloco de proteção, OB — bobina de excitação, RN — regulador de tensão.

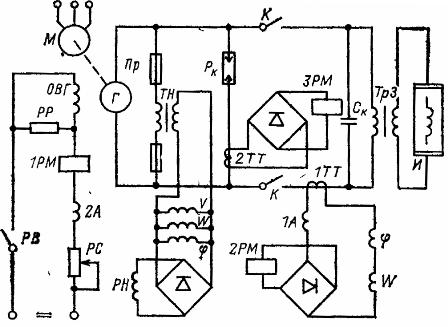

Diagrama da planta de têmpera por indução

Na fig. 4 é um diagrama esquemático da fonte de alimentação da máquina de endurecimento por indução de um conversor de frequência da máquina. Além da fonte de alimentação MG, o circuito inclui um contator de potência K, um transformador de extinção TZ, no enrolamento secundário do qual está incluído um indutor I, um grupo de capacitores de compensação CK, transformadores de tensão e corrente TN e 1TT, 2TT, medindo instrumentos (voltímetro V, wattímetro W , fasor) e amperímetros de corrente do gerador e corrente de excitação, bem como relés de sobrecorrente 1RM, 2RM para proteger a fonte de alimentação de curto-circuito e sobrecarga.

Arroz. 4. Diagrama esquemático de uma unidade de endurecimento por indução: M — motor de acionamento, G — gerador, VT, TT — transformadores de tensão e corrente, K — contator, 1PM, 2PM, ЗРМ — relé de corrente, Pk — pára-raios, A, V, W — dispositivos de medição, ТЗ — transformador de extinção, ОВГ — bobina de excitação do gerador, РП — resistor de descarga, РВ — contatos do relé de excitação, PC — resistência ajustável.

Para alimentar antigas plantas de indução para tratamento térmico de peças, são utilizados conversores de frequência de máquinas elétricas - um motor de acionamento do tipo síncrono ou assíncrono e um gerador de média frequência do tipo indutor, em novas plantas de indução - conversores de frequência estáticos.

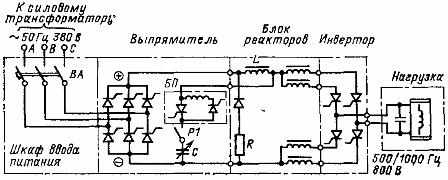

Um diagrama de um conversor de frequência de tiristor industrial para alimentar uma unidade de endurecimento por indução é mostrado na fig. 5. O circuito de um conversor de frequência tiristorizado consiste em um retificador, um bloco de estrangulamento, um conversor (inversor), circuitos de controle e blocos auxiliares (reatores, trocadores de calor, etc.). De acordo com o método de excitação, os inversores são feitos com excitação independente (do gerador principal) e com autoexcitação.

Os conversores tiristores podem operar de forma estável tanto com uma mudança de frequência em uma ampla faixa (com um circuito oscilante auto-ajustável de acordo com a alteração dos parâmetros de carga) quanto com uma frequência constante com uma ampla gama de alterações nos parâmetros de carga devido a uma alteração no resistência ativa do metal aquecido e suas propriedades magnéticas (para peças ferromagnéticas).

Arroz. 5. Diagrama esquemático dos circuitos de potência do conversor tiristor tipo TFC -800-1: L — reator de suavização, BP — bloco de partida, VA — disjuntor.

As vantagens dos conversores tiristores são a ausência de massas rotativas, baixa carga na base e pouco efeito do fator de potência na redução da eficiência, a eficiência é de 92 a 94% em carga total e a 0,25 diminui apenas 1 - 2%.Além disso, como a frequência pode ser facilmente variada dentro de uma determinada faixa, não há necessidade de ajustar a capacitância para compensar a potência reativa do circuito oscilante.