Regulação de motores assíncronos

O ajuste de motores assíncronos é realizado na seguinte faixa:

O ajuste de motores assíncronos é realizado na seguinte faixa:

• inspeção visual;

• verificação da parte mecânica;

• medição da resistência de isolamento das bobinas em relação ao corpo e entre as bobinas;

• medição das resistências dos enrolamentos à corrente contínua;

• teste de bobinas com aumento de tensão em frequência industrial;

• execução de teste.

Inspeção externa da partida do motor de indução a partir do painel de controle.

A placa deve conter as seguintes informações:

• nome ou marca comercial do fabricante,

• tipo e número de série,

• dados nominais (potência, tensão, corrente, velocidade, diagrama de conexão da bobina, eficiência, fator de potência),

• ano de emissão,

• peso e GOST para o motor.

Conhecendo o escudo do motor no início do trabalho é necessário. Em seguida, eles verificam a condição da superfície externa do motor, seus conjuntos de rolamentos, a extremidade de saída do eixo, o ventilador e a condição dos terminais terminais.

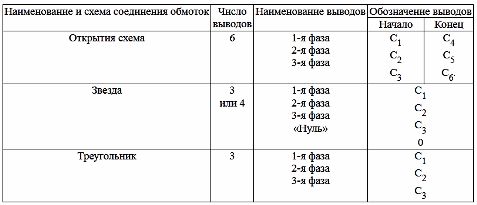

Se um motor trifásico não possui enrolamentos do estator compostos e seccionados, os terminais são designados de acordo com a tabela.1, e na presença de tais bobinas, os terminais são designados com as mesmas letras das bobinas comuns, mas com números adicionais antes das letras maiúsculas. Para motores assíncronos de várias velocidades antes das letras são números que indicam o número de pólos naquela seção.

tabela 1

mesa 2

Nota: terminais numerados P — conectados à rede, C — livres, Z — curto-circuito

A marcação das blindagens de motores de várias velocidades e os métodos de ligá-los em diferentes velocidades podem ser explicados com a ajuda da Tabela. 2.

Ao inspecionar um motor de indução, deve-se prestar atenção especial ao estado da caixa de terminais e extremidades de saída, onde vários defeitos de isolamento são muito comuns, ao medir a distância entre as partes vivas e a carcaça. Deve ser grande o suficiente para que a superfície não se sobreponha. Igualmente importante é o valor do desvio do eixo no sentido axial, que, segundo as normas, não deve ultrapassar 2 mm (1 mm em um sentido) para motores com potência de até 40 kW.

O tamanho do entreferro é de grande importância, pois tem um impacto significativo nas características dos motores assíncronos, portanto, após o reparo ou em caso de funcionamento insatisfatório do motor, o entreferro é medido em quatro pontos diametralmente opostos. As folgas devem ser uniformes em toda a circunferência e não devem diferir em nenhum desses quatro pontos em mais de 10% do valor médio.

Os motores assíncronos em várias máquinas-ferramenta, como esmerilhadeiras de rosca e engrenagens, têm requisitos especiais de vazamento e vibração.O desvio do eixo e a vibração das máquinas elétricas são muito afetados pela precisão da usinagem e pelas condições das peças rotativas da máquina. Choques e vibrações são particularmente altos quando o eixo do motor é dobrado.

Desvio — desvio de uma determinada posição relativa (correta) das superfícies de peças rotativas ou oscilantes, como corpos de rotação. Distinguir entre cursos radiais e finais.

Para todas as máquinas, o vazamento é indesejável, pois interrompe o funcionamento normal dos conjuntos de rolamentos e da máquina como um todo. O vazamento é medido com um mostrador que pode medir cursos de 0,01 mm a 10 mm. Ao medir o desvio do eixo, a ponta do indicador repousa sobre o eixo, que gira em baixa velocidade. O desvio do ponteiro das horas estima o valor do desvio, que não deve exceder os valores especificados nas especificações técnicas do máquina ou motor.

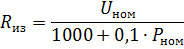

O isolamento de máquinas elétricas é um indicador importante, pois a durabilidade e a confiabilidade da máquina dependem de seu estado. De acordo com o GOST, a resistência de isolamento dos enrolamentos em MΩ das máquinas elétricas deve ser de pelo menos

onde Un — tensão nominal do enrolamento, V; Pn — potência nominal da máquina, kW.

A resistência de isolamento é medida antes do início do teste do motor e, em seguida, periodicamente durante a operação; além disso, eles são observados após longas interrupções na operação e após qualquer parada de emergência do inversor.

Se o início e o fim de cada fase são traçados no motor, então a resistência de isolamento é medida separadamente para cada fase em relação ao invólucro e entre os enrolamentos. Em motores de várias velocidades, a resistência de isolamento é verificada para cada enrolamento separadamente.

Tensões de até 1000 V são usadas para medir a resistência de isolamento de motores elétricos megametros para 500 e 1000 V.

A medição é realizada da seguinte forma, a braçadeira do megaohmímetro «Tela» é conectada ao corpo da máquina e a segunda braçadeira é conectada ao terminal da bobina com um fio flexível com isolamento confiável. As extremidades dos fios devem ser seladas com alças de material isolante com pino metálico pontiagudo para garantir um contato confiável.

A alça do megger gira a uma frequência de aproximadamente 2 rps. Motores pequenos têm uma capacidade pequena, então a agulha do dispositivo é ajustada para uma posição correspondente à resistência de isolamento do enrolamento da máquina.

Para máquinas novas, a resistência do isolamento, como mostra a prática, oscila a uma temperatura de 20 ° C na faixa de 5 a 100 megohms. Para motores com acionamentos de baixa crítica com baixa potência e tensão até 1000 V «Regras para instalações elétricas» não impõe requisitos específicos sobre o valor de R.Na prática, há casos em que motores com resistências inferiores a 0,5 megohm são colocados em operação, sua resistência de isolamento aumenta e, posteriormente, funcionam sem problemas.

A diminuição da resistência do isolamento durante a operação é causada pela umidade da superfície, contaminação da superfície do isolamento com poeira condutora, penetração de umidade no isolamento e decomposição química do isolamento. Para esclarecer os motivos da diminuição da resistência de isolamento, é necessário medi-la usando uma ponte dupla, por exemplo R-316, com duas direções de corrente no circuito controlado. Com diferentes resultados de medição, a causa mais provável é a penetração de umidade na espessura do isolamento.

Em particular, a questão do comissionamento de um motor de indução deve ser decidida somente após o teste dos enrolamentos com tensão aumentada. A inclusão de um motor com baixo valor de resistência de isolamento sem teste de sobretensão é permitida apenas em casos excepcionais, quando se decide o que é mais lucrativo: colocar em risco o motor ou permitir a paralisação de equipamentos caros.

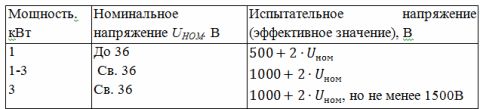

Durante a operação do motor, danos ao isolamento, levando a uma diminuição de sua rigidez dielétrica abaixo dos padrões permitidos... De acordo com GOST, o teste da rigidez dielétrica do isolamento dos enrolamentos em relação ao caso e entre elas são realizadas com o motor desconectado da rede por 1 minuto com tensão de teste, cujo valor não deve ser inferior ao valor dado na tabela. 3.

Tabela 3

A tensão aumentada é aplicada a uma das fases, e as fases restantes são conectadas à carcaça do motor. Se os enrolamentos forem conectados dentro do motor em estrela ou triângulo, o teste de isolação entre o enrolamento e a carcaça é realizado simultaneamente para o enrolamento inteiro. A tensão não pode ser aplicada instantaneamente durante o teste. O teste começa com 1/3 da tensão de teste, então a tensão é aumentada gradualmente até a tensão de teste e o tempo de subida da metade para a tensão de teste total deve ser de pelo menos 10 s.

A tensão total é mantida por 1 minuto, depois reduzida gradualmente para 1 / 3Utest e a configuração de teste é desligada. Os resultados do teste são considerados satisfatórios se durante o teste não houve quebra do isolamento ou sobreposição na superfície do isolamento, enquanto não foram observados choques bruscos nos instrumentos, indicando danos parciais no isolamento.

Se ocorrer uma falha durante o teste, um local é encontrado e a bobina é reparada. A localização da falha pode ser determinada reaplicando a tensão e, em seguida, observando se há faíscas, fumaça ou um leve estouro quando nenhuma faísca é visível externamente.

A medição CC da resistência dos enrolamentos, realizada para esclarecer os dados técnicos dos elementos do circuito, permite, em alguns casos, determinar a presença de um curto-circuito. A temperatura dos enrolamentos durante a medição não deve diferir do ambiente em mais de 5 ° C.

As medições são feitas em ponte simples ou dupla, pelo método do amperímetro-voltímetro ou pelo método do microohmímetro.Os valores de resistência não devem diferir da média em mais de 20%.

De acordo com o GOST, ao medir a resistência dos enrolamentos, cada resistência deve ser medida 3 vezes. Ao medir a resistência da bobina pelo método do amperímetro-voltímetro, cada resistência deve ser medida em três valores de corrente diferentes. O valor médio aritmético de três medições é tomado como o valor real da resistência.

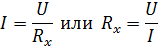

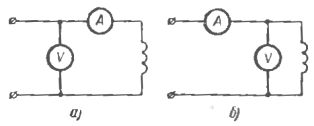

O método amperímetro-voltímetro (Fig. 1) é utilizado nos casos em que não é necessária uma alta precisão de medição. A medição pelo método do amperímetro-voltímetro é baseada na lei de Ohm:

onde Rx — resistência medida, Ohm; U- leitura do voltímetro, V; Leitura do amperímetro, A.

A precisão da medição com este método é determinada pelo erro total dos instrumentos. Portanto, se a classe de precisão do amperímetro for 0,5% e a do voltímetro for 1%, o erro total será de 1,5%.

Para que o método amperímetro-voltímetro forneça resultados mais precisos, as seguintes condições devem ser atendidas:

1. a precisão da medição depende muito da confiabilidade dos contatos, portanto, é recomendável soldar os contatos antes da medição;

2. a fonte de corrente contínua deve ser uma rede ou uma bateria bem carregada com tensão de 4-6 V para evitar a influência da queda de tensão na fonte;

3. a leitura dos instrumentos deve ser feita simultaneamente.

A medição de resistência por pontes é utilizada principalmente nos casos em que é necessário obter maior precisão de medição. Precisão métodos de ponte chega a 0,001%. Os limites de medição da ponte variam de 10-5 a 106 ohms.

Um microohmímetro mede um grande número de medições, por exemplo, resistências de contato, conexões entre bobinas.

Arroz. 1. Esquema para medir a resistência de bobinas CC pelo método amperímetro-voltímetro

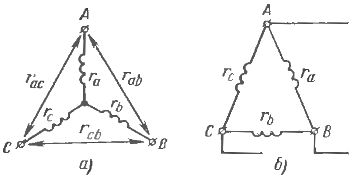

Arroz. 2. Esquema para medir a resistência do enrolamento do estator de um motor de indução conectado em estrela (a) e delta (b)

As medições são feitas rapidamente, pois não há necessidade de ajustar o instrumento. A resistência do enrolamento CC para motores com potência de até 10 kW é medida não antes de 5 horas após o término de sua operação e para motores acima de 10 kW - não menos que 8 horas com um rotor estacionário. Se todas as seis extremidades dos enrolamentos forem removidas do estator do motor, a medição será feita no enrolamento de cada fase separadamente.

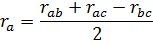

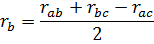

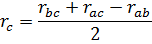

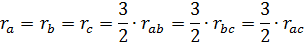

Quando os enrolamentos são conectados internamente a uma estrela, a resistência de duas fases conectadas em série é medida em pares (Fig. 2, a). Neste caso, a resistência de cada fase

Com uma conexão delta interna, meça a resistência entre cada par de extremidades de saída das pinças lineares (Fig. 2, b). Assumindo que as resistências de todas as fases são iguais, a resistência de cada fase é determinada por:

Para motores de várias velocidades, medições semelhantes são feitas para cada enrolamento ou para cada seção.

Verificação da conexão correta dos enrolamentos das máquinas CA. Às vezes, principalmente após o reparo, as extremidades da água do motor de indução ficam desmarcadas, torna-se necessário determinar o início e o fim dos enrolamentos. Existem duas maneiras mais comuns de determinar.

De acordo com o primeiro método, as extremidades dos enrolamentos das fases individuais são determinadas primeiro em pares. O circuito é então montado de acordo com a fig. 3, a.A fonte "mais" é conectada ao início de uma das fases, "menos" ao final.

C1, C2, C3 são geralmente considerados como o início das fases 1, 2, 3 e C4, C5, C6 - nas extremidades 4, 5, 6. No momento de ligar a corrente nos enrolamentos de outras fases (2 -3) é a força eletromotriz induzida com polaridade "menos" no início de C2 e C3 e "mais" nas extremidades de C5 e C6. No momento em que a corrente está desligada na fase 1, a polaridade nas pontas das fases 2 e 3 é oposta à polaridade quando estão ligadas.

Depois de marcar a fase 1, a fonte de corrente contínua é conectada à fase 3, se ao mesmo tempo a agulha do milivoltímetro ou galvanômetro se desviar na mesma direção, todas as extremidades dos enrolamentos serão marcadas corretamente.

Para determinar o início e o fim de acordo com o segundo método, os enrolamentos do motor são conectados a uma estrela ou delta (Fig. 3, b) e uma tensão reduzida monofásica é aplicada à fase 2. Nesse caso, entre as pontas de C1 e C2, assim como C2 e C3, surge uma tensão ligeiramente maior que a fornecida, e entre as pontas de C1 e C3 a tensão acaba sendo zero. Se as pontas das fases 1 e 3 forem conectadas incorretamente, a tensão entre as pontas de C1 e C2, C2 e C3 será menor que a fornecida. Após a determinação mútua da marcação das duas primeiras fases, a terceira é determinada de forma semelhante.

Ativação inicial do motor de indução. Para estabelecer a plena capacidade de manutenção do motor, ele é testado em marcha lenta e sob carga. Verifique novamente o estado das partes mecânicas enchendo os rolamentos com graxa.

A facilidade de movimentação do motor é verificada girando o eixo manualmente, não devendo haver crepitações, chocalhos e sons semelhantes que indiquem contato entre o rotor e o estator, bem como entre o ventilador e a carcaça, então a direção correta do a rotação é verificada, para isso o motor liga brevemente.

A duração da primeira ativação é de 1-2 s. Ao mesmo tempo, o valor da corrente inicial é monitorado. Recomenda-se repetir o arranque de curto prazo do motor 2-3 vezes, aumentando gradualmente a duração da ligação, após o que o motor pode ser ligado por um período mais longo. Enquanto o motor está em marcha lenta, o regulador deve certificar-se de que a engrenagem esteja em boas condições: sem vibrações, sem picos de corrente, sem aquecimento dos rolamentos.

Se os resultados dos testes forem satisfatórios, o motor é ligado junto com a parte mecânica ou testado em um suporte especial. O tempo de verificação do funcionamento do motor varia de 5 a 8 horas, monitorando a temperatura dos blocos principais e enrolamentos da máquina, o fator de potência, o estado de lubrificação dos mancais das unidades.