Garantindo a segurança ao usar robôs industriais

O robô industrial está sujeito a um perigo acrescido. O primeiro caso de morte humana pelas ações de um robô foi registrado em uma fábrica japonesa. O técnico de serviço, que estava na área de trabalho, solucionou o problema do roteador com o robô desligado e conectou o robô à máquina. O manipulador, movendo-se a uma velocidade de cerca de 1 m / s, pressionou o regulador e o esmagou.

Em média, ocorre um acidente por 100 robôs industriais por ano. Aproximadamente 3 situações traumáticas ocorrem durante 14 dias de operação de um complexo tecnológico robótico.

As principais causas de lesões durante o trabalho dos robôs são:

- ações inesperadas do robô no processo de treinamento e trabalho;

- erros no reparo e configuração do robô;

- a presença do operador na área de trabalho durante a operação automática do robô;

- colocar o painel de controle na área de trabalho do robô;

- mau funcionamento ou desligamento de dispositivos de proteção.

A maioria das lesões é causada por mau funcionamento do dispositivo de controle e erros de programação.

No conto "The Tramp" (1942), o escritor de ficção científica americano Isaac Asimov formulou três leis para a segurança da robótica:

- o robô não deve prejudicar uma pessoa por suas ações ou omissões;

- o robô deve obedecer aos comandos que lhe são dados pela pessoa, exceto quando esses comandos contradizem a primeira lei;

- o robô deve cuidar de sua segurança se não contradizer a primeira e a segunda leis.

Existem três possibilidades de contato direto entre o operador e o robô que podem ocorrer durante a programação (ensino) e operação do robô: trabalho direto com o robô, bem como durante seu reparo e manutenção.

O principal meio de garantir a segurança é evitar o aparecimento simultâneo de uma pessoa e partes móveis do robô em um ponto da área de trabalho do robô. Os dispositivos de proteção devem interromper o movimento dos elementos robóticos nas áreas da área de trabalho onde a pessoa está localizada. Se a energia acabar repentinamente, o movimento dos links do robô deve parar.

A área de trabalho é o espaço no qual o corpo de trabalho do manipulador ou robô pode ser localizado. Depende das dimensões dos links, seus movimentos e o esquema cinemático do manipulador. A área de trabalho é definida na descrição do manipulador.

Três níveis de zonas de proteção são frequentemente definidos:

- detecção da presença de um funcionário na borda da área de trabalho da estação robótica;

- detectar a presença de uma pessoa na área de cobertura da estação fora e dentro do alcance do robô;

- contato direto com o robô ou perto de sua mão.

No percurso do robô suspenso, devem ser instaladas redes para proteger pessoas e equipamentos da queda brusca dos objetos transportados. Os dispositivos de monitoramento da execução do programa controlam a ocorrência de links do robô em pontos específicos da área de trabalho. Eles podem ser interruptores de caminho que são acionados quando um link passa por um ponto.

Os dispositivos de controle da interação do robô com o ambiente desligam os acionamentos dos elos quando a resistência ao movimento aumenta, por exemplo, quando um dos elos toca um obstáculo. Sensores de torque ou sensores táteis são usados para medir a carga.

A vedação da área de trabalho é realizada com a ajuda de cercas de malha e barreiras de luz. As cercas de malha são usadas com mais frequência para impedir que as pessoas entrem na área de trabalho.

No entanto, nem sempre é possível cercar completamente a área com o robô. Se, por exemplo, forem utilizados transportadores de recepção, ou seja, superfícies não vedadas, através das quais pessoas não autorizadas possam entrar na área de trabalho. Essas áreas são protegidas por barreiras ópticas (de luz).

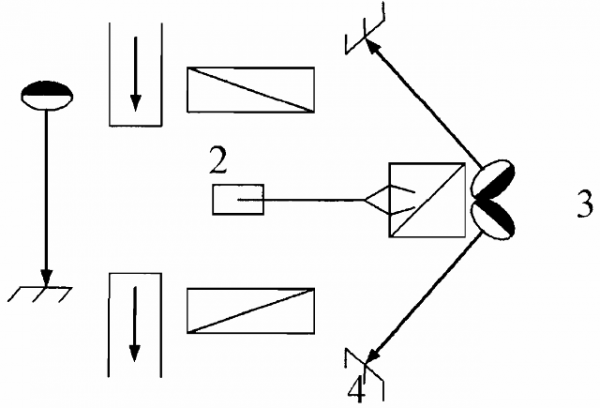

A barreira de luz é um suporte para emissores de luz e um suporte para fotodetectores.Se cada fotorreceptor receber luz do emissor de luz correspondente, o complexo robótico funcionará. A presença de um objeto entre o suporte do emissor de luz e o suporte do fotodetector fará com que o feixe de luz se cruze, causando o desligamento do equipamento.

Várias barreiras de luz são usadas para cercar o complexo robótico por todos os lados.

Cercar a área de trabalho com barreiras de luz: 1 — equipamento tecnológico, 2 — robô, 3 — emissor de luz, 4 — fotodetector

As áreas de entrada para a área de trabalho são protegidas com fechaduras elétricas, juntamente com um sistema de travamento e destravamento automático. Desta forma, o obturador é liberado apenas quando o robô está desativado. Botões de segurança adicionais na área de trabalho podem proteger uma pessoa contra ativação descontrolada do robô por pessoas não autorizadas.

O sistema de segurança geralmente é complementado pelo uso de luzes de advertência e sirenes, e o próprio robô e suas partes móveis são de cores vivas.

A proteção adicional é o uso de dispositivos que detectam a presença de uma pessoa na área de trabalho do robô.

Vários sistemas de detecção de presença humana estão atualmente em uso. Por exemplo, pode ser: detecção de radiação de microondas (usando o efeito Doppler), detecção de radiação infravermelha passiva e ativa, sistemas de visão, mudanças na capacitância, pressão, uso de ultrassom, etc.

Para garantir a segurança ao usar robôs industriais, os locais de trabalho usam uma hierarquia de trabalho e, portanto, responsabilidades diferentes. Todas as atividades requerem treinamento adequado. Três tipos de funcionários são delegados para trabalhar com o robô: operadores, programadores e engenheiros de manutenção, cada um com tarefas e poderes diferentes.

O operador pode ligar e desligar o controlador do robô e iniciar o robô a partir do painel do operador. É estritamente proibido entrar na área de trabalho do robô. Esta atividade destina-se a programadores e engenheiros de serviço com formação adequada.Além disso, o programador e o engenheiro são responsáveis pelo gerenciamento e programação do robô, comissionamento e manutenção.