O que é automação parcial, complexa e total

O progresso tecnológico é caracterizado por uma expansão contínua da automação da produção - da automação parcial, ou seja, execução automática de produções individuais, operações, à automação complexa, da complexa - à automação total com uma transição cada vez maior para oficinas e fábricas automáticas, fornecendo a mais alta eficiência técnica e econômica. …

automação parcial

Um pré-requisito para a automação da produção é a mecanização de todas as operações básicas e auxiliares do processo tecnológico. A automação parcial é uma característica distintiva de qualquer produção.

A transferência das funções humanas para a máquina de movimentação de ferramentas removeu as limitações impostas pelas capacidades físicas humanas no desenvolvimento da produção e causou um salto acentuado em seu nível e escala, conhecido como a revolução industrial do final do século XVIII e início do século XIX.

Desde a criação das primeiras máquinas automáticas, a automação da produção se desenvolveu contínua e qualitativamente.Substituindo o motor a vapor volumoso por fácil de operar e pequeno em tamanho motores elétricos mudou fundamentalmente os princípios de operação e design de máquinas de trabalho e mudou os princípios de gerenciamento.

O acionamento individual de corpos de trabalho separados das máquinas e a introdução de conexões elétricas entre eles simplificaram muito a cinemática das máquinas, tornando-as menos pesadas e mais confiáveis.

Em comparação com as conexões mecânicas, mais flexíveis e convenientes na operação, as conexões elétricas possibilitaram a criação de um controle programado elétrico e mecânico combinado, o que garantiu a execução automática de operações incomensuravelmente mais complexas do que as máquinas automáticas com um dispositivo mecânico de programação (Vantagens dos sistemas de automação elétrica).

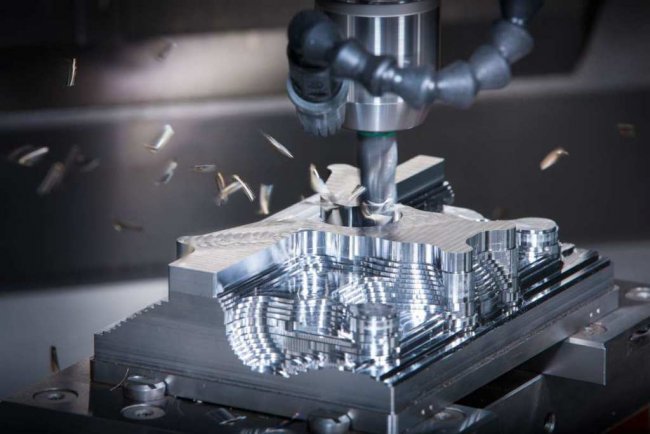

Com as conexões elétricas, não apenas a sequência necessária de movimento dos órgãos de trabalho é facilmente alcançada, mas essa sequência é facilmente alterada para restaurar a máquina de trabalho para processar um novo produto. Por exemplo, uma moderna máquina automática controlada por computador (cf. Máquina cnc) pode lidar com peças de qualquer forma. Para restaurar tal máquina, basta alterar o programa.

O controle programado elétrico pode não apenas executar o ciclo necessário de movimento dos corpos de trabalho sem intervenção humana, mas também garantir o início automático de tal ciclo quando certas condições são atendidas, por exemplo, quando a máquina é liberada de um produto já processado, há é uma nova porção de material e seus espaços próprios, localizados em relação aos órgãos de trabalho...

Para executar automaticamente tal operação, a máquina deve estar equipada com elementos sensíveis - sensores que monitoram o cumprimento de condições individuais. Além disso, o próprio sistema de controle deve ser capaz de verificar o conjunto de cumprimento dessas condições, ou seja, resolver algum problema lógico (ver:Uma operação lógica).

Difundiram-se os reguladores automáticos que, desempenhando suas funções com muito mais rapidez e precisão do que uma pessoa, proporcionaram uma melhoria significativa nos indicadores técnicos e econômicos de muitas indústrias e processos. Eles servem para manter uma tensão constante do gerador, revoluções do motor, pressão e temperatura do vapor nas caldeiras, espessura das tiras nos laminadores, temperatura nos fornos elétricos, etc.

Não há produção em que não sejam utilizados controladores automáticos - dispositivos para controlar sistemas de controle automático. Em alguns casos, esses sistemas possibilitaram a criação de novos processos e unidades que não poderiam ser implementados manualmente (ex. Central nuclear).

Automação complexa

O maior efeito do uso de sistemas de controle automático é alcançado com cobertura abrangente da automação de todas as máquinas e unidades tecnológicas de uma oficina ou seção.

A automação integrada é uma etapa da automação da produção em que todo o conjunto de operações de processamento de materiais, incluindo seu transporte, é realizado por meio de um sistema de máquinas e tecnologias automáticas, unidades de acordo com programas e modos pré-determinados, usando vários dispositivos automáticos unidos por um comum Sistema de gestão.

Com a automação complexa, as funções humanas no controle do processo tecnológico se reduzem a monitorar o andamento do processo, analisando seus indicadores e escolhendo os modos de operação do equipamento como um conjunto de tarefas para reguladores automáticos e dispositivos de software nos quais os melhores indicadores são alcançados nestas condições.

A automação mais facilmente integrada é realizada em produção contínua, processos cujas seções separadas são conectadas à força através de um único fluxo de material.

Um exemplo de automação de processo complexo é uma linha automática, na qual cada máquina automática, por meio de um dispositivo de software, executa uma sequência predeterminada de movimentos de seus órgãos de trabalho para realizar uma determinada fase de processamento de material, e todo o conjunto de máquinas lineares conectado operando automaticamente dispositivos de transporte — uma sequência geral de fases de processamento até o recebimento do produto acabado.

Negócios totalmente automatizados são todos Usina elétrica (Usina nuclear, usina termelétrica, usina hidrelétrica). O gerenciamento dos principais equipamentos elétricos e mecânicos dessas estações é feito de forma automática, e o controle de seu funcionamento é concentrado, via de regra, em um ponto, de onde o despachante de turno define os modos necessários.

A gestão operacional deve ser centralizada e concentrada nas mãos de uma pessoa. A necessidade dessa centralização se deve ao fato de que, para tomar uma decisão sobre a escolha dos modos de unidades tecnológicas individuais, é necessário um quadro completo de todo o processo de produção, ou seja, o processamento de todas as informações provenientes de todas as seções da o processo, é necessário.

Portanto, entre os sistemas de controle, os dispositivos ocupam um lugar de destaque, cuja tarefa é organizar a comunicação entre o homem e as máquinas, facilitar o controle de processos por uma pessoa, aliviar seu sistema nervoso, liberar o cérebro do estresse e da rotina trabalhar.

Além disso, muitas vezes uma pessoa não consegue processar um grande fluxo de informações sobre o andamento dos processos sem a ajuda de dispositivos adicionais.

Por exemplo, nas condições de gerenciamento centralizado de sistemas de energia ramificados, as funções do despachante do ponto de controle central tornam-se cada vez mais complexas e a tomada de decisões, via de regra, é realizada em condições de escassez aguda de tempo. Tudo isso requer a coleta rápida de diversas informações para mostrar uma pessoa na forma de um resultado facilmente perceptível, necessário para a tomada de decisões.

Com controle centralizado, todas as informações de produção e status do processo são centralizadas com despachantes ou operadores de turno.

Para transmitir informações a uma pessoa, existem vários dispositivos indicadores e de registro localizados nos painéis do centro de controle na frente do operador ou despachante. Além dos dispositivos, a sala de controle possui dispositivos técnicos que permitem monitorar várias áreas críticas da produção.

A foto mostra a sala de controle. São os painéis verticais nos quais estão localizados esquemas mnemônicos indústrias controladas, processos, instrumentos de medição e vários indicadores de alarme e painéis de dispositivos de controle automático, às vezes também teclas e botões de controle remoto.

Como em empresas e indústrias com grande território, a troca de informações entre os objetos de controle e gerenciamento e o centro de despacho é realizada com o auxílio de meios técnicos de telemecânica, dispositivos para reproduzir esses sistemas são colocados no painel de despacho.

Uma pessoa que controla um processo com base em seu conhecimento de suas propriedades e características usa ampla previsão e, portanto, é capaz de melhorar significativamente o controle do processo. No estreito quadro desse processo, o conhecimento é um modelo do processo no cérebro humano.

Antes de escolher uma ou outra ação de controle, uma pessoa, usando este "modelo", verifica especulativamente quais serão os resultados das ações nos parâmetros de saída do processo.

Só depois de estar convencido de que esta influência forçará o processo a mudar na direção desejada ou a manter o seu curso inalterado, transfere-se esta influência para o processo real, comparando constantemente o seu curso com os resultados especulativos obtidos e refinando o modelo.

Semelhante a como um humano faz isso, um sistema de controle preditivo automático pode funcionar. Tal sistema deve ter um modelo de processo, dispositivos que fornecem auto-ajuste dos parâmetros do modelo para corresponder ao processo real e um dispositivo que procura automaticamente no modelo as ações de controle que fornecem o melhor desempenho do processo. As influências detectadas devem ser transferidas automaticamente para o processo real.

Um exemplo de sistema de controle automático complexo é um forno contínuo para aquecimento do material, equipado com reguladores de temperatura no espaço de trabalho e reguladores do fluxo de combustível e ar fornecido aos queimadores do forno.

O aquecimento do material que sai do forno é determinado pela temperatura de seu espaço de trabalho, pela velocidade de movimento do material e por vários outros fatores. Por sua vez, a temperatura do espaço de trabalho é determinada pela quantidade de consumo de combustível e pela relação combustível - consumo de ar, e também depende da velocidade de movimento do material aquecido.

O problema de manutenção da temperatura do material neste exemplo não pode ser resolvido com a instalação de controladores de temperatura e fluxo separados e não relacionados.

É necessário que a referência ao controlador de temperatura no forno aumente automaticamente à medida que a velocidade de movimentação do material no forno aumenta, e a referência ao controlador de fluxo de ar aumente à medida que aumenta o consumo de combustível.

Tarefas difíceis também surgem na criação de sistemas para controlar processos com múltiplas conversões de energia. Um exemplo de fundição em alto-forno. Aqui, a lei de controle estabelece um conjunto de valores exigidos de parâmetros individuais do processo (temperatura, pressão, vazão, etc.), cada um dos quais é afetado por muitos distúrbios causados por fatores externos e internos a esse processo.

O sucesso da automação integrada das áreas de produção existentes é determinado quase inteiramente pela conformidade dos equipamentos e tecnologias existentes com os requisitos de controle automático.

O equipamento da maioria das empresas operacionais é projetado para controle manual.Portanto, a automação complexa, via de regra, deve ser acompanhada de modernização ou substituição total de equipamentos, mudança de tecnologia e organização da produção, na qual as possibilidades de controle automático em termos de velocidade e precisão seriam plenamente utilizadas.

A automação completa de qualquer área de produção deve ser precedida de uma análise técnica e econômica completa de todo o conjunto de medidas para determinar a eficiência econômica. A automação total permite centralizar a produção e o gerenciamento de processos, reduzir pessoal, aumentar a produtividade do equipamento, melhorar a qualidade do produto e reduzir custos.

Para processos complexos, a centralização da gestão requer a utilização de sistemas de gestão automática que permitam recolher informação sobre o andamento de um processo controlado e transmiti-la a uma pessoa de uma forma que lhe seja conveniente.

A automação integrada é um passo para a automação completa, terminando com a criação de oficinas e fábricas automáticas.

Automação completa

Automação completa é uma etapa da automação da produção na qual um sistema de máquinas automáticas realiza, sem a participação humana direta, toda a gama de operações de um determinado processo de produção, incluindo a seleção e estabelecimento de modos de trabalho que proporcionem o melhor desempenho em determinadas condições .

As funções de uma pessoa se reduzem a monitorar o bom funcionamento do sistema de gestão e suas unidades individuais, bem como introduzir tarefas e critérios neste sistema que o processo deve atender.

Para processos simples executados em condições constantes, uma vez selecionados e ajustados, o modo ideal pode ser mantido por um longo tempo, e o conceito de automação total coincide com o conceito de automação complexa.

Para a maioria dos processos sujeitos a distúrbios externos, a principal diferença entre automação completa e automação complexa é a transferência da função de selecionar e coordenar os modos de operação de máquinas e unidades individuais (inclusive em situações de emergência) de uma pessoa para um sistema de controle automático.

A base para a transição para a automação total é a busca automática e o estabelecimento de modos de operação ideais do equipamento e a automação do gerenciamento operacional, ou seja, a coordenação dos modos de máquinas e unidades individuais.

Para resolver esses problemas, tecnologias de computador são amplamente utilizadas, em particular máquinas de controle (controladores, computadores industriais), analisando o curso da produção, o processo, sintetizando as leis de controle e determinando os critérios de otimalidade. A análise automática do fluxo tecnológico e a síntese das leis de controle predeterminam a autoadaptabilidade dos sistemas para automação total.

Os sistemas de automação completa têm um princípio de construção hierárquica:

- Na 1ª fase, encontram-se os softwares e sistemas de controlo lógico, bem como os sistemas de controlo automático;

- na 2ª fase — sistemas de otimização automática de máquinas individuais e agregados;

- na 3ª fase — sistemas automáticos de gestão operacional.

A hierarquia de controle de três níveis define a estrutura funcional de sistemas de automação completos.A resolução de hardware deste sistema pode ser diferente, o sistema pode ser construído como mostrado acima, mas pode ser construído sem uma separação clara das funções executadas por dispositivos individuais.

A crescente complexidade das tarefas de controlo conduz a um aumento do número e complexidade dos equipamentos e, consequentemente, a um aumento da probabilidade de perturbação do normal funcionamento do sistema.

A intensificação contínua dos processos e o aumento de sua escala e a correspondente crescente ameaça de acidentes tornam o problema da confiabilidade ainda mais importante na automação da produção. Portanto, estão sendo desenvolvidos cada vez mais elementos e métodos confiáveis para sua conexão, bem como métodos para construir sistemas confiáveis a partir de elementos insuficientemente confiáveis.

O sistema de automação completo é um sistema de controle automático complexo e ramificado, que requer sua alta confiabilidade, fornecida tanto pela confiabilidade dos elementos individuais quanto pela confiabilidade da estrutura.

A tarefa da automação total é a criação de oficinas e empresas automáticas (fábricas automáticas). O grande efeito econômico da automação total é obtido pela melhoria do uso dos equipamentos, garantindo o ritmo do processo com ótima produtividade e qualidade do produto nas condições dadas.

Olhar: Automação de processos tecnológicos, Robôs industriais na produção moderna, Automação de sistemas de gerenciamento de fornecimento de energia

O desenvolvimento da tecnologia de controle automático é impossível sem progresso nos equipamentos e especialmente nos elementos a partir dos quais os dispositivos de controle são construídos.O problema mais importante no desenvolvimento de equipamentos e sistemas de controle automático é aumentar sua confiabilidade.