O procedimento para preparar e compilar programas para controladores programáveis

As funções de controle do equipamento são determinadas pela tecnologia e organização do processo. Portanto, em geral, são bastante específicos e individuais para cada unidade ou local. No entanto, quando o problema de desenvolvimento de software eficiente, móvel e flexível para sistemas de automação é colocado e resolvido, as funções de controle complexas geralmente são representadas como um conjunto de ações elementares simples, como "habilitar", "desabilitar", "atraso de implementação" etc. .

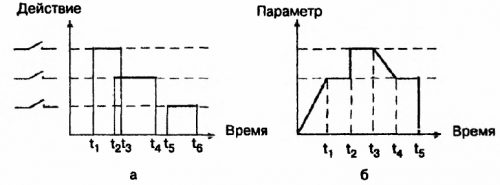

A partir dessas posições, a maioria das funções de controle pode ser condicionalmente reduzida a duas, que são bastante comuns para qualquer tarefa - lógica e regulatória. O primeiro é conhecido como algoritmo de ação de tempo geral e o último é conhecido como parâmetro de tempo. A apresentação mais geral de tais funções típicas para controlar o equipamento tecnológico mostra-se na fig. 1, a e b.

Arroz. 1. Funções de controle típicas de equipamentos de processo

Com base na análise das características quantitativas das funções de controle implementadas em cada exemplo específico de equipamento tecnológico, os requisitos técnicos podem ser formulados a um controlador lógico programável (PLC) como meio de controle em termos de precisão, velocidade, número de tarefas paralelas a resolver, quantidade de memória, composição de equipamentos periféricos, ferramentas de diálogo, etc.

O padrão IEC 61131-3 descreve 5 linguagens de programação resultantes da pesquisa dos desenvolvimentos proprietários de maior sucesso dos líderes mundiais no mercado de PLC:

-

a linguagem dos circuitos de contato de relé (RKS) ou diagramas de escada LD (diagrama de escada),

-

linguagem de diagrama de blocos de funções (FBD), FBD (diagrama de blocos de funções),

-

Linguagem IL (lista de instruções) — montador típico com acumulador e transições de rótulo,

-

A linguagem ST (Texto Estruturado) é uma linguagem de texto de alto nível,

-

Gráficos SFC (Sequential Function Chart). O SFC deve sua origem às redes de Petri.

As linguagens PLC são muito originais e diferem significativamente das conhecidas linguagens de programação de computadores.

O padrão não obriga os desenvolvedores de PLC a implementar todas as linguagens de programação. Normalmente, pequenos fabricantes de PLC implementam vários ou um único idioma. De muitas maneiras, a prioridade de usar uma determinada linguagem de programação depende das tradições historicamente estabelecidas da indústria ou área de aplicação.

A padronização das linguagens de programação e do modelo PLC levou ao surgimento de empresas especializadas no projeto de sistemas de programação para PLCs, que proporcionam a transição de uma linguagem de programação para uma linguagem de máquina em vários níveis:

-

ao entrar em um programa;

-

ao renderizar;

-

ao alterar ou mover um comando separado ou área de programa;

-

quando são detectados erros de sintaxe e sinalizando ao operador.

Para executar essas tarefas, o sistema de programação pode operar com sucesso no modo local, ou seja, independentemente do controlador. Isso dá ao programador a oportunidade de escrever um programa de qualquer lugar conveniente, e não em uma oficina de produção, ou seja, em um ambiente mais favorável ao processo criativo. A possibilidade de modelagem facilita muito o processo de depuração do programa e melhora a organização do trabalho.

As principais etapas de preparação e programação de controladores programáveis são as seguintes:

1. Determinar o que o sistema controlado (objeto de controle) deve fazer, os objetivos de controle e outras funções adicionais desempenhadas pelo sistema de controle, a sequência de operações executadas pelos atuadores em relação ao tempo e ao estado dos sensores e dispositivos de controle.

2. Componha o algoritmo do programa em forma de gráfico.

3. Determine quais módulos são necessários para conectar sensores, dispositivos de controle, atuadores, alarmes e outros equipamentos necessários para gerenciar o local.

Ao escolher os módulos, analise os parâmetros dos sinais de entrada/saída (níveis de tensão e corrente) e a funcionalidade dos módulos. Fique atento à possibilidade de uso módulos inteligentes, que pode realizar pré-processamento de sinais de entrada e algumas funções de controle local, o que reduzirá bastante a complexidade da programação.

4.Faça um diagrama ou tabela para conectar todos os dispositivos de entrada e saída do objeto de controle e equipamentos usados no processo de controle aos módulos do controlador.

5. Escreva um programa em uma das linguagens de programação PLC que execute uma determinada sequência de operações, sua interligação e desenvolva possíveis situações de emergência.

6. Verifique se há erros de sintaxe no programa e corrija-os e, em seguida, se há erros de tempo de execução e também faça as correções apropriadas.

7. Escreva o programa e todos os parâmetros operacionais necessários para o controlador.

8. Depois que o sistema de controle estiver totalmente montado, verifique o programa no processo de controle real e, se necessário, faça configurações mais precisas.

9. Salve duas cópias do último programa e armazene-as em locais separados.