Automação de processos tecnológicos

A automação dos processos de produção é a principal direção na qual a manufatura está se movendo atualmente em todo o mundo. Tudo o que antes era exercido pelo próprio homem, suas funções, não só físicas, mas também intelectuais, vão gradativamente passando para a tecnologia, que ela mesma realiza os ciclos tecnológicos e exerce controle sobre eles. Este é o mainstream da tecnologia moderna agora. O papel de um ser humano em muitas indústrias agora é reduzido a apenas um controlador sobre um controlador automático.

A automação dos processos de produção é a principal direção na qual a manufatura está se movendo atualmente em todo o mundo. Tudo o que antes era exercido pelo próprio homem, suas funções, não só físicas, mas também intelectuais, vão gradativamente passando para a tecnologia, que ela mesma realiza os ciclos tecnológicos e exerce controle sobre eles. Este é o mainstream da tecnologia moderna agora. O papel de um ser humano em muitas indústrias agora é reduzido a apenas um controlador sobre um controlador automático.

No caso geral, o termo "controle de processo" é entendido como um conjunto de operações necessárias para iniciar, parar o processo, bem como manter ou alterar na direção necessária as quantidades físicas (indicadores de processo). Máquinas individuais, nós, dispositivos, dispositivos, complexos de máquinas e dispositivos que precisam ser controlados, que realizam processos tecnológicos, são chamados de objetos de controle ou objetos controlados na automação. Objetos gerenciados são muito diversos em propósito.

Automação de processos tecnológicos — substituição do trabalho físico de uma pessoa gasto no gerenciamento de mecanismos e máquinas por meio da operação de dispositivos especiais que fornecem esse controle (regulação de vários parâmetros, alcançando certa produtividade e qualidade do produto sem intervenção humana) .

A automatização dos processos de produção permite aumentar várias vezes a produtividade do trabalho, melhorar a sua segurança, respeitar o ambiente, melhorar a qualidade dos produtos e utilizar de forma mais eficaz os recursos de produção, incluindo o potencial humano.

A automação de processos tecnológicos e de produção não significa que esses processos sejam possíveis sem trabalho humano. O trabalho humano hoje continua sendo a base da produção, apenas sua natureza e conteúdo estão mudando. As funções de projetar dispositivos automáticos, seu ajuste periódico, desenvolvimento e introdução de programas são de uma pessoa, o que requer especialistas altamente qualificados e, em geral, o trabalho das pessoas torna-se mais complicado.

Todo processo tecnológico é criado e implementado com uma finalidade específica. Produção do produto final ou para obter um resultado intermediário. Portanto, o objetivo da produção automatizada pode ser classificar, transportar e embalar o produto. A automação da produção pode ser completa, complexa e parcial.

A automação parcial ocorre quando uma operação ou um ciclo de produção separado é realizado no modo automático. Nesse caso, é permitida a participação limitada de uma pessoa.Na maioria das vezes, a automação parcial ocorre quando o processo ocorre muito rapidamente para que a própria pessoa participe totalmente dele, enquanto dispositivos mecânicos bastante primitivos acionados por equipamentos elétricos fazem um excelente trabalho com ele.

A automação parcial, via de regra, é utilizada em equipamentos já em funcionamento, é um complemento a ele. No entanto, mostra a maior eficácia quando é incluído no sistema de automação geral desde o início - é imediatamente desenvolvido, fabricado e instalado como parte integrante.

A automação complexa deve cobrir uma grande área de produção separada, pode ser uma oficina separada, usina de energia. Neste caso, toda a produção funciona no modo de um único complexo automatizado interligado. A automação total dos processos de produção nem sempre é aconselhável. Seu campo de aplicação é a produção moderna altamente desenvolvida que utiliza equipamentos extremamente confiáveis.

A falha de uma das máquinas ou unidades interrompe imediatamente todo o ciclo de produção. Essa produção deve ter auto-regulação e auto-organização, que é realizada de acordo com um programa previamente criado. Ao mesmo tempo, uma pessoa participa do processo de produção apenas como controlador permanente, monitora o estado de todo o sistema e de suas partes individuais, intervém no início e início da produção e em caso de situações de emergência, ou com a ameaça de tal ocorrência.

O mais alto nível de automação dos processos de produção - automação total... Nele, o próprio sistema exerce não apenas o processo de produção, mas também o controle total sobre ele, que é realizado por sistemas de controle automático.A automação total faz sentido na produção econômica e sustentável com processos tecnológicos estabelecidos com um modo de operação constante.

Todos os possíveis desvios da norma devem ser previstos com antecedência e sistemas de proteção contra eles devem ser desenvolvidos. Além disso, a automação total é necessária para trabalhos que possam colocar em risco a vida humana, a saúde ou sejam realizados em locais inacessíveis a ele - debaixo d'água, em ambiente agressivo, no espaço.

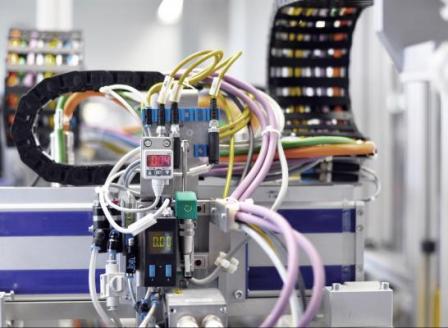

Cada sistema consiste em componentes que executam funções específicas. Em um sistema automatizado, sensores fazem leituras e as transmitem para tomar uma decisão de como operar o sistema, o comando já é executado pelo dispositivo. Na maioria das vezes, trata-se de um equipamento elétrico, pois com a ajuda da corrente elétrica é mais conveniente executar os comandos.

É necessário separar o sistema de controle automatizado e o automático. Em um sistema de controle automatizado, os sensores transmitem as leituras ao painel de controle do operador e este, tomada uma decisão, transmite o comando ao equipamento executivo. Em um sistema automático - o sinal é analisado por dispositivos eletrônicos, eles, tendo tomado uma decisão, dão um comando aos dispositivos de execução.

O envolvimento humano em sistemas automáticos é necessário, ainda que como controlador. Ele tem a capacidade de, a qualquer momento, intervir no processo tecnológico, corrigi-lo ou interrompê-lo.

Portanto, o sensor de temperatura pode ser danificado e fornecer leituras incorretas. Nesse caso, a eletrônica perceberá seus dados como confiáveis sem questioná-los.

A mente humana muitas vezes supera as capacidades dos dispositivos eletrônicos, embora seja inferior a eles em termos de velocidade de reação. O operador pode reconhecer que o sensor está com defeito, avaliar os riscos e simplesmente desligá-lo sem interromper o processo. Ao mesmo tempo, ele deve ter certeza absoluta de que isso não levará a um acidente. A experiência e a intuição, indisponíveis para as máquinas, ajudam-no a tomar uma decisão.

Essa intervenção direcionada em sistemas automáticos não representa um risco sério se a decisão for tomada por um profissional. Desligar toda a automação e transferir o sistema para o modo de controle manual está repleto de sérias consequências devido ao fato de uma pessoa não poder reagir rapidamente a uma mudança na situação.

Um exemplo clássico é o acidente na usina nuclear de Chernobyl, que se tornou o maior desastre causado pelo homem no século passado. Isso aconteceu justamente pelo desligamento do modo automático, quando os programas de prevenção de emergência já desenvolvidos não puderam influenciar o desenvolvimento da situação no reator da estação.

A automação de processos individuais começou na indústria já no século XIX. Basta lembrar o regulador centrífugo automático para motores a vapor projetado por Watt. Mas somente com o início do uso industrial da eletricidade, tornou-se possível uma automação mais ampla não de processos individuais, mas de ciclos tecnológicos inteiros. Isso se deve ao fato de que a energia mecânica anterior era transmitida às máquinas de corte de metal com a ajuda de transmissões e drives.

A produção centralizada de eletricidade e seu uso na indústria como um todo começaram apenas no século XX - antes da Primeira Guerra Mundial, quando cada máquina era equipada com seu próprio motor elétrico. Foi esta circunstância que permitiu mecanizar não só o processo de produção da própria máquina, mas também mecanizar a sua gestão. Este foi o primeiro passo para a criação de máquinas automáticas... As primeiras amostras surgiram no início dos anos 1930. Então surgiu o próprio termo "produção automatizada".

Na Rússia, então na URSS, os primeiros passos nessa direção foram dados nas décadas de 1930 e 1940. Pela primeira vez, máquinas automáticas de corte de metal são usadas na produção de peças de rolamento. Então veio a primeira produção totalmente automatizada de pistões para motores de tratores.

Os ciclos tecnológicos foram combinados em um processo automatizado, começando com o carregamento de matérias-primas e terminando com a embalagem de peças acabadas. Isso se tornou possível graças ao uso generalizado de equipamentos elétricos modernos da época, vários relés, interruptores remotos e, claro, acionamentos.

E somente o advento dos primeiros computadores eletrônicos possibilitou atingir um novo patamar de automação. Agora, o processo tecnológico deixou de ser considerado apenas como um conjunto de operações separadas que devem ser realizadas em uma determinada sequência para obter um resultado. Agora todo o processo se tornou um.

Atualmente, os sistemas de controle automático não apenas conduzem o processo de produção, mas também o controlam, monitoram a ocorrência de situações de emergência e emergência.Eles ligam e param equipamentos tecnológicos, monitoram sobrecargas e praticam ações em caso de acidentes.

Recentemente, os sistemas de controle automático facilitam a reconstrução de equipamentos para a produção de novos produtos. Este já é um sistema completo que consiste em sistemas multimodo automáticos individuais conectados a um computador central que os conecta em uma única rede e emite tarefas para execução.

Cada subsistema é um computador separado com seu próprio software projetado para executar suas próprias tarefas. Isso já é módulos de produção flexíveis. São chamados de flexíveis porque podem ser reconfigurados para outros processos tecnológicos e assim ampliar a produção, diversificá-la.

O auge da fabricação automatizada é robôs industriais… A automação permeou a fabricação de cima para baixo. Uma linha de transporte para o fornecimento de matérias-primas para a produção funciona automaticamente. O gerenciamento e o design são automatizados. A experiência e a inteligência humanas são usadas apenas onde a eletrônica não pode substituí-las.