Acionamento elétrico de tornos

Para obter uma velocidade de corte rentável em tornos, você precisa ter variações na faixa de 80:1 a 100:1. Nesse caso, é desejável que a mudança seja a mais suave possível para garantir a velocidade de corte mais favorável em todos casos.

Para obter uma velocidade de corte rentável em tornos, você precisa ter variações na faixa de 80:1 a 100:1. Nesse caso, é desejável que a mudança seja a mais suave possível para garantir a velocidade de corte mais favorável em todos casos.

A faixa de controle é chamada de relação entre a velocidade angular máxima (ou frequência de rotação) e a mínima e, para máquinas com movimento translacional, a relação entre a velocidade linear máxima e a mínima.

Para um grupo de tornos no qual o movimento principal é rotativo, geralmente requer constância de potência na maior parte da faixa de velocidade e apenas na faixa de baixa velocidade - constância de momento igual ao máximo permitido de acordo com o mecanismo de movimento da condição de força principal. As baixas velocidades de rotação destinam-se a tipos específicos de processamento: desbaste, torneamento de costuras soldadas, etc.

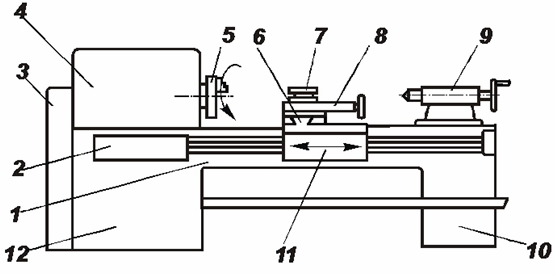

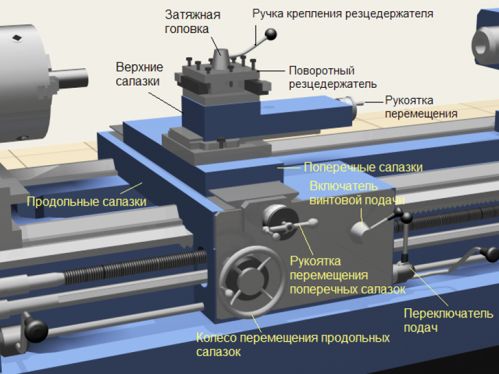

Dispositivo de torno:

As principais unidades do torno: 1 — cama; 2 — caixa de alimentação; 3 — violão com engrenagens substituíveis; 4 — escavadeira com caixa de engrenagens e fuso; Mandril autocentrante de 5 mordentes; 6 — apoio longitudinal; 7 — porta-ferramentas; 8 — carruagem transversal; 9 — cauda; 10 — pedestal traseiro; 11 — avental; 12 — nós de pedestal frontal e mecanismos do torno de corte de parafuso:

As principais unidades do torno: 1 — cama; 2 — caixa de alimentação; 3 — violão com engrenagens substituíveis; 4 — escavadeira com caixa de engrenagens e fuso; Mandril autocentrante de 5 mordentes; 6 — apoio longitudinal; 7 — porta-ferramentas; 8 — carruagem transversal; 9 — cauda; 10 — pedestal traseiro; 11 — avental; 12 — nós de pedestal frontal e mecanismos do torno de corte de parafuso:

V acionamentos principais em tornos e furadeiras para uma ampla gama de aplicações, pequenas e médias, o tipo principal de acionamento é um motor de indução tipo gaiola de esquilo.

Motor assíncrono estruturalmente bem combinado com a caixa de engrenagens da máquina, confiável na operação e não requer manutenção especial.

Em tornos com velocidade de fuso constante, com uma mudança no diâmetro de usinagem drev, a velocidade de corte mudará, m / min: vz = π x drev x nsp / 1000 Portanto, a velocidade do fuso da máquina é determinada por dois fatores - o diâmetro do6p e a velocidade de corte vz. O uso racional da máquina requer uma mudança na velocidade do fuso quando os fatores tecnológicos mudam.

Para o aproveitamento mais completo da ferramenta de corte e da máquina, o processamento dos produtos deve ser realizado na chamada velocidade de corte economicamente viável (ótima), que, quando a máquina opera com avanço e profundidade de corte adequados, deve garantir o processamento da peça de trabalho com a precisão necessária e a limpeza da superfície com os menores custos unitários de usinagem reduzidos, a produtividade será um pouco menor do que a mais alta possível.

Em tornos pequenos, iniciar, parar e inverter o sentido de rotação do fuso geralmente é feito usando embreagens de fricção. O motor permanece conectado à rede elétrica e gira em uma direção.

Para o acionamento principal de alguns tornos, são usados motores assíncronos de várias velocidades. O uso de tal acionamento é recomendado se resultar na simplificação da caixa de engrenagens ou quando for necessário mudar a velocidade do fuso em tempo real. …

Tornos para trabalhos pesados e tornos verticais geralmente possuem um controle de velocidade eletromecânico contínuo do acionamento principal usando um motor CC.

Tornos para trabalhos pesados e tornos verticais geralmente possuem um controle de velocidade eletromecânico contínuo do acionamento principal usando um motor CC.

Uma caixa de engrenagens relativamente simples dessas máquinas fornece duas a três etapas de velocidade angular e, no intervalo entre duas etapas, é realizada na faixa (3 - 5): 1 ajuste suave da velocidade angular do motor, alterando seu magnético velocidade do fluxo. Isto, em particular, torna possível manter uma velocidade de corte constante ao tornear superfícies cônicas e finais.

A suavidade da regulação é determinada pela razão de velocidades em duas seções de controle adjacentes.A suavidade do controle afeta significativamente o desempenho da máquina, pois a velocidade de corte ideal depende da dureza do material da peça, das propriedades do material e da geometria da ferramenta de corte, bem como da natureza do em processamento. Peças de tamanhos diferentes, materiais diferentes e ferramentas diferentes podem ser processadas na mesma máquina, o que explica a mudança das condições de corte.

Característica dos tornos e furadeiras de acionamento elétrico tem um grande momento de forças de atrito no início da partida (até 0,8 Mnom) e um momento de inércia significativo da placa frontal com uma parte que excede o momento de inércia do rotor do motor elétrico por 8 — 9 vezes em altas velocidades mecânicas. O uso de um conversor de frequência neste caso fornece uma partida suave com aceleração constante.

Nas oficinas das fábricas de máquinas, geralmente não há rede de corrente contínua; portanto, para alimentar os motores das máquinas pesadas de corte de metais, são instalados conversores separados: máquinas elétricas (sistema G -D) ou estáticas (sistema TP -D ).

O controle elétrico de velocidade contínuo (duas zonas) é usado na automação de máquinas com um ciclo de trabalho complexo, o que facilita o reajuste para qualquer velocidade de corte (por exemplo, alguns tornos automáticos para tornos).

Um dispositivo para alimentação de tornos pequenos e médios é mais frequentemente realizado pelo motor principal, que oferece a possibilidade de rosqueamento. Para ajustar a taxa de alimentação, são usadas caixas de alimentação de vários estágios. As marchas são trocadas manualmente ou usando embreagens de fricção eletromagnética (remotamente).

Alguns tornos e mandriladoras modernos usam um inversor CC separado com amplo controle para o alimentador. A velocidade angular do motor varia na faixa de até (100 — 200): 1 ou mais. A condução é realizada de acordo com o sistema EMU — D, PMU — D ou TP — D.

Para acionamentos auxiliares para tornos (movimento acelerado do carro, grampo do produto, bomba de refrigeração, etc.), são usados motores assíncronos separados de gaiola de esquilo.

Sobre. tornos modernos, tornos e máquinas rotativas são amplamente utilizados para automatizar movimentos auxiliares, bem como controlar remotamente os mecanismos da máquina.

Acionamento elétrico do torno de aparafusamento 1K62

O acionamento do fuso e a alimentação de trabalho do suporte são realizados por um motor assíncrono de gaiola de esquilo com potência de 10 kW. A velocidade angular do fuso é controlada trocando as engrenagens da caixa de engrenagens por meio das alças, trocando os avanços longitudinais e transversais do calibrador. — mudar as marchas da caixa de câmbio também usando as alças correspondentes.

Um motor assíncrono separado de 1,0 kW é usado para movimentos deslizantes rápidos. A ativação e desativação do fuso da máquina, bem como sua reversão, é realizada por meio de uma embreagem de fricção multicamada, controlada por duas alças.A alimentação mecânica da pinça em cada direção é acionada por uma única alça.

Torno de torre com acionamento elétrico 1P365

Uma característica dos tornos é a comutação automática de velocidade e alimentação do fuso sem parar a máquina, que é realizada com a ajuda de acoplamentos eletromagnéticos embutidos na caixa de engrenagens e na caixa de alimentação.

O acionamento do fuso do torno torno 1P365 é realizado por um motor assíncrono com potência de 14 kW, o segundo motor com potência de 1,7 kW aciona a bomba do sistema hidráulico e também é usado para obter movimento longitudinal rápido de duas máquinas apoia. A máquina também possui uma bomba de resfriamento com potência de 0,125 kW.

A velocidade angular do fuso é ajustável em passos de 3,4 a 150 rad/s. O movimento dos redutores na caixa de engrenagens é realizado por cilindros hidráulicos. A caixa de engrenagens também contém uma embreagem composta por duas embreagens: uma para acionar a rotação para frente (direita) do fuso e a outra para acionar a rotação reversa (esquerda). A ativação dessas embreagens é realizada por um cilindro hidráulico, cuja polia é transladada de acordo com a ajuda de eletroímãs. Os acoplamentos conectam o eixo do motor do fuso à caixa de engrenagens.

Para parar o fuso rapidamente, um freio hidráulico é fornecido na caixa de engrenagens, que é controlada por um carretel hidráulico especial com a ajuda de um eletroímã.

Os supers são alimentados pela unidade principal. A taxa de alimentação é ajustada mecanicamente ao trocar os blocos de engrenagem na caixa de alimentação usando cilindros hidráulicos.A configuração das revoluções e avanços necessários do fuso é realizada com a ajuda das alavancas dos interruptores hidráulicos localizados nos aventais de suporte e atuando no carretel hidráulico dos cilindros hidráulicos correspondentes.

Todos os controles para os acionamentos elétricos da máquina estão localizados no painel localizado no painel frontal da caixa de câmbio.

Torno Mandrilador Modelo 1565 Acionamento Elétrico

A placa frontal da máquina recebe rotação de um motor DC (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) através de uma transmissão por correia trapezoidal, uma caixa de câmbio de duas velocidades com câmbio manual e um engrenagem cônica.

A placa frontal da máquina recebe rotação de um motor DC (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) através de uma transmissão por correia trapezoidal, uma caixa de câmbio de duas velocidades com câmbio manual e um engrenagem cônica.

A velocidade de rotação da placa frontal é controlada na faixa de 0,4 a 20,7 rpm. A velocidade angular do motor elétrico pode ser ajustada alterando a tensão da armadura na faixa D = 5,7 e a corrente de excitação na faixa d = 3. Acionamento do alimentador — do motor principal até a caixa de alimentação — fornece 12 alimentações na faixa de 0,2 a 16 mm/rev.

O torno-carrossel de acionamento elétrico do tiristor da máquina é um sistema fechado para estabilização automática de velocidade com feedback negativo, implementado usando tacogerador.

Para reduzir o tempo de parada da placa frontal no torno, é utilizada uma parada elétrica do acionamento principal. Neste caso, a polaridade da tensão de controle é alterada e o motor é transferido para o modo de operação do gerador.