Manutenção de motores elétricos

Os reparos atuais são realizados para garantir e restaurar o funcionamento do motor elétrico. Consiste na substituição ou restauração de peças individuais. É realizado no local de instalação da máquina ou na oficina.

Os reparos atuais são realizados para garantir e restaurar o funcionamento do motor elétrico. Consiste na substituição ou restauração de peças individuais. É realizado no local de instalação da máquina ou na oficina.

A frequência de reparo atual de motores elétricos é determinada pelo sistema PPR. Depende de onde o motor está instalado, do tipo de máquina ou máquina em que é usado e do tempo que funciona por dia. Os motores elétricos são reparados principalmente uma vez a cada 24 meses.

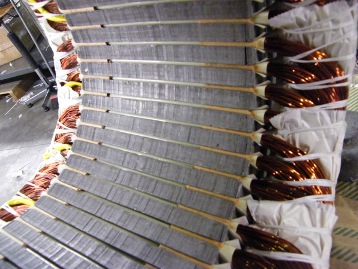

Nas reparações em curso, são realizadas as seguintes operações: limpeza, desmontagem, desmontagem e detecção de defeitos do motor elétrico, substituição de rolamentos, reparação de terminais, caixa de terminais, secções danificadas dos enrolamentos da bobina, montagem do motor elétrico, pintura, marcha lenta e sob carga. Para máquinas com corrente contínua e motores elétricos com rotor de fase, o mecanismo de coleta de escovas é reparado adicionalmente.

Tabela 1 Possíveis avarias de motores elétricos e suas causas

Causas do mau funcionamento O motor elétrico não parte Interrupção na rede elétrica ou nos enrolamentos do estator O motor elétrico não gira durante a partida, faz zumbido, esquenta Não há tensão em uma das fases, a fase está interrompida, o motor elétrico está sobrecarregado, as barras do rotor são cortadas Velocidade reduzida e zumbido Desgaste dos rolamentos, desalinhamento das tampas, empenamento do eixo O motor para quando a carga aumenta Subtensão na rede, conexão incorreta dos enrolamentos, quebra de uma das fases do estator, interrupção da reversão, sobrecarga do motor, quebra do enrolamento do rotor (para um motor de rotor bobinado) O motor faz muito barulho na partida A carcaça do ventilador está dobrada ou objetos estranhos caíram O motor elétrico superaquece durante a operação, a conexão dos enrolamentos está correta , o ruído é uniforme Alta ou baixa tensão de rede, o motor elétrico está sobrecarregado, a temperatura ambiente é alta, o ventilador está com defeito ou entupido, a superfície do motor está obstruída O motor em funcionamento parou Interrupção da fonte de alimentação, subtensão prolongada , bloqueio do mecanismo Resistência reduzida do enrolamento do estator (rotor) Enrolamento sujo ou úmido Aquecimento excessivo dos rolamentos do motor Desalinhamento, rolamentos defeituosos Aumento do superaquecimento do enrolamento do estator Interrupção de fase, sobretensão ou subtensão da tensão de alimentação, sobrecarga da máquina, curto circuito de volta a volta, curto-circuito entre as fases do enrolamento Quando o motor elétrico está ligado,a proteção é acionada Enrolamentos do estator conectados incorretamente, enrolamentos em curto com o invólucro ou entre si

Os reparos atuais são realizados em uma determinada sequência tecnológica. Antes de iniciar o reparo, é necessário revisar a documentação, determinar o tempo de operação dos mancais do motor elétrico e verificar a presença de defeitos marcantes. Um artesão é nomeado para realizar o trabalho, são preparadas as ferramentas, materiais, dispositivos necessários, especialmente mecanismos de elevação.

Antes de iniciar a desmontagem, o motor elétrico é desconectado da rede, são tomadas medidas para evitar o fornecimento acidental de tensão. A máquina a ser reparada é limpa de poeira e sujeira com escovas, soprando ar comprimido do compressor, desaparafusar os parafusos que prendem a tampa da caixa de ligação, remover a tampa e desconectar os cabos (cabos) que alimentam o motor. O cabo é retraído, respeitando o raio de curvatura necessário, para não danificá-lo. Parafusos e outras peças pequenas se dobram em uma caixa incluída em um conjunto de ferramentas e acessórios.

Ao desmontar o motor elétrico, é necessário colocar marcas no núcleo para fixar a posição das metades do acoplamento uma em relação à outra, bem como observar em qual orifício do acoplamento a metade do pino se encaixa. As pastilhas sob as pernas devem ser amarradas e marcadas para que, após o reparo, cada grupo de pastilhas seja instalado em seu lugar, o que facilitará o alinhamento da máquina elétrica. Tampas, flanges e outras peças também devem ser marcadas. Caso contrário, pode ser necessária uma nova desmontagem.

Remova o motor elétrico da base ou local de trabalho usando os parafusos. Não use um eixo ou protetor de extremidade para essa finalidade. Dispositivos de elevação são usados para remoção.

A desmontagem do motor elétrico é realizada de acordo com certas regras. Começa com a remoção da metade do acoplamento do eixo. Neste caso, são utilizados trações manuais e hidráulicas. Em seguida, a carcaça do ventilador e o próprio ventilador são removidos, os parafusos que prendem as blindagens dos mancais são desaparafusados, a tampa traseira é removida com leves golpes de martelo na extensão de madeira, cobre, alumínio, o rotor é removido de o estator, a tampa dianteira é removida, os rolamentos são desmontados.

Após a desmontagem, as peças são limpas com ar comprimido, utilizando escova de cabelo para as bobinas e escova metálica para carcaça, tampas e carcaça. A sujeira seca é removida com uma espátula de madeira. Não use uma chave de fenda, faca ou outros objetos pontiagudos. A detecção de um mau funcionamento de um motor elétrico fornece uma avaliação de sua condição técnica e a identificação de conjuntos e peças defeituosas.

Quando a parte mecânica está com defeito, é verificado o seguinte: o estado dos fixadores, a ausência de trincas na caixa e tampas, o desgaste dos assentos dos mancais e o estado dos próprios mancais. Nas máquinas DC, um componente sério que deve ser considerado de forma abrangente é o mecanismo de coleta de escovas.

Aqui estão danos no porta-escovas, rachaduras e lascas nas escovas, desgaste nas escovas, arranhões e amassados na superfície do coletor, abaulamento das vedações de micanita entre as placas. A maioria das falhas do mecanismo de coleta de escovas é corrigida durante os reparos de rotina.Em caso de danos graves a este mecanismo, a máquina é enviada para revisão.

As avarias na parte elétrica estão escondidas do olho humano, a sua detecção é mais difícil, são necessários equipamentos especiais. Nesse caso, o número de falhas no enrolamento do estator é limitado pelos seguintes defeitos: circuito aberto, curto-circuito de circuitos individuais entre si ou na caixa, curto-circuito.

Uma quebra no enrolamento e seu curto-circuito na caixa podem ser detectados usando um megaohmímetro. O fechamento da rotação é determinado usando o aparelho EL-15. Uma ruptura nas barras do rotor da gaiola de esquilo foi encontrada em uma instalação especial. As falhas eliminadas durante os reparos de rotina (danos nas partes dianteiras, quebra ou queima das extremidades de saída) podem ser verificadas com um megaohmímetro ou visualmente, em alguns casos é necessário um dispositivo EL-15. Durante a detecção de falha, a resistência de isolamento é medida para determinar a necessidade de secagem.

O reparo do motor DC é o seguinte. Quando a rosca quebra, uma nova é cortada (para uso posterior, é permitida uma rosca com no máximo duas roscas cortadas), os parafusos são substituídos, a tampa é soldada. Os enrolamentos danificados são cobertos com várias camadas de fita isolante ou substituídos se seu isolamento apresentar rachaduras, delaminação ou danos mecânicos em todo o comprimento.

Se as faces do enrolamento do estator estiverem danificadas, um verniz seco ao ar é aplicado na área defeituosa. Os rolamentos são substituídos por novos se houver rachaduras, lascas, amassados, descoloração ou outros problemas de funcionamento.O assentamento de um rolamento em um eixo geralmente é realizado pré-aquecendo a 80 ... 90 ° C em banho de óleo.

A instalação dos rolamentos é realizada manualmente com mandris especiais e martelo ou mecanicamente com prensa pneumohidráulica. Deve-se notar que devido à introdução de uma única série de máquinas elétricas, o volume de reparo da parte mecânica diminuiu drasticamente, como o número de variedades de protetores e tampas diminuiu, tornou-se possível substituí-los por novos.

O procedimento de montagem de um motor elétrico depende de seu tamanho e características de projeto. Para motores elétricos dos tamanhos 1 a 4, após prensagem do mancal, instala-se a blindagem dianteira, introduz-se o rotor no estator, coloca-se a blindagem traseira, colocam-se e fixam-se o ventilador e a tampa, depois o meio-acoplamento está instalado. Além disso, dependendo do escopo do reparo atual, são realizados testes de marcha lenta, articulação com a máquina de trabalho e carga.

A verificação do funcionamento do motor elétrico em marcha lenta ou com um mecanismo descarregado é realizada da seguinte forma. Após verificar o funcionamento da proteção e do alarme, é realizado um teste de funcionamento com escuta de batidas, ruídos, vibração e posterior desligamento. Em seguida, dá-se a partida no motor elétrico, verifica-se a aceleração até a velocidade nominal e o aquecimento dos mancais, mede-se a corrente sem carga de todas as fases.

A corrente sem carga medida em fases individuais não deve diferir entre si em mais de ± 5%. Uma diferença entre eles de mais de 5% indica um mau funcionamento do enrolamento do estator ou do rotor, uma alteração no entreferro entre o estator e o rotor ou um mau funcionamento dos rolamentos.A duração da inspeção, em regra, é de pelo menos 1 hora. A operação do motor elétrico sob carga é realizada quando o equipamento tecnológico é ligado.

Os testes após o reparo de motores elétricos de acordo com os padrões atuais devem incluir duas verificações - medição da resistência do isolamento e eficácia da proteção. Para motores elétricos de até 3 kW, a resistência de isolamento do enrolamento do estator é medida e, para motores acima de 3 kW, adicionalmente o coeficiente de absorção é medido… Ao mesmo tempo, para motores elétricos com tensão de até 660 V no estado frio, a resistência de isolamento deve ser de pelo menos 1 MΩ e a uma temperatura de 60 ° C - 0,5 MΩ. As medições são feitas com um megômetro de 1000 V.

O teste de operação da proteção de máquinas de até 1000 V com um sistema de alimentação com neutro aterrado é realizado medindo diretamente a corrente de curto-circuito monofásica no invólucro usando dispositivos especiais ou medindo a impedância da "fase zero " circuito com posterior determinação da corrente de curto-circuito monofásica. A corrente resultante é comparada com a corrente nominal do dispositivo de proteção, levando em consideração os coeficientes PUE. Deve ser maior que a corrente do fusível do fusível ou disjuntor mais próximo.

No processo de realização de reparos atuais, a fim de melhorar a confiabilidade dos motores elétricos de modificações antigas, recomenda-se a realização de medidas de modernização. O mais simples deles é a impregnação tripla do enrolamento do estator com verniz com a adição de um inibidor.O inibidor, dispersando-se no filme de verniz e preenchendo-o, impede a penetração de umidade.Também é possível encapsular as pontas dianteiras com resinas epóxi, mas o motor pode ficar irreparável.