Equipamento elétrico de fornos de arco elétrico

dispositivo de forno de arco

O principal objetivo dos fornos a arco é derreter metais e ligas. Existem fornos de arco direto e indireto. Em fornos de arco de queima direta, o arco queima entre os eletrodos e o metal fundido. Em fornos de arco indireto — entre dois eletrodos. Os mais difundidos são os fornos de arco de aquecimento direto usados para fundir metais ferrosos e refratários. Fornos de arco indireto são usados para derreter metais não ferrosos e, às vezes, ferro fundido.

O principal objetivo dos fornos a arco é derreter metais e ligas. Existem fornos de arco direto e indireto. Em fornos de arco de queima direta, o arco queima entre os eletrodos e o metal fundido. Em fornos de arco indireto — entre dois eletrodos. Os mais difundidos são os fornos de arco de aquecimento direto usados para fundir metais ferrosos e refratários. Fornos de arco indireto são usados para derreter metais não ferrosos e, às vezes, ferro fundido.

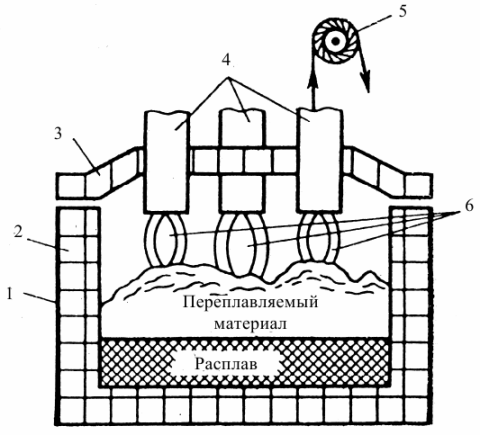

O forno a arco é um invólucro forrado fechado por uma abóbada, os eléctrodos são baixados para o seu interior através de uma abertura na abóbada que engata em porta-eléctrodos que estão ligados às guias. A fusão da carga e o processamento do metal ocorrem devido ao calor dos arcos elétricos que queimam entre a carga e os eletrodos.

Uma tensão de 120 a 600 V e uma corrente de 10-15 kA são aplicadas para manter o arco. Valores menores de tensões e correntes se aplicam a fornos com capacidade de 12 toneladas e capacidade de 50.000 kVA.

O projeto do forno a arco permite a drenagem do metal através de uma bomba de drenagem. A escória é bombeada através de uma janela de trabalho cortada no revestimento.

Forno de arco elétrico: 1 — corpo de aço; 2 — revestimento refratário; 3 — teto da fornalha; 4 — eletrodos; 5 — mecanismo de elevação dos eletrodos; 6 - arco-íris

Processo tecnológico de fusão de metal em forno a arco

O processamento da carga sólida carregada no forno a arco começa a partir da etapa de fusão, nesta etapa o arco é acionado no forno e inicia-se a fusão da carga sob os eletrodos. À medida que a carga derrete, o eletrodo desce, formando poços de aceleração. Uma característica do estágio de fusão é a queima desagradável de um arco elétrico. A baixa estabilidade do arco deve-se à baixa temperatura no forno.

A transição do arco de uma carga para outra, bem como inúmeras interrupções do arco de curtos-circuitos operacionais, causados por colapsos e movimentos de peças condutoras da carga. Outras etapas da usinagem estão no estado líquido e são caracterizadas pela queima silenciosa de arcos. No entanto, é necessária uma ampla gama de controle operacional e alta precisão para manter a entrada de energia no forno. O controle de potência garante o progresso necessário da reação metalúrgica.

As características consideradas do processo tecnológico exigem do forno a arco:

1) Capacidade de responder rapidamente a curtos-circuitos operacionais e interrupções de arco, restaurar rapidamente as condições elétricas normais e limitar as correntes de curto-circuito operacional a limites aceitáveis.

2) Flexibilidade para controlar a entrada de energia do forno.

Equipamento elétrico de fornos de arco

A instalação de um forno a arco inclui, além do próprio forno e seus mecanismos com acionamento elétrico ou hidráulico, equipamentos elétricos adicionais: um transformador do forno, fios do transformador aos eletrodos do forno a arco - os chamados rede, unidade de distribuição (RU) no lado de alta tensão do transformador com interruptores de forno; regulador de potência; painéis e consoles, controle e sinalização; dispositivo de programação para controlar o modo de operação do forno, etc.

A instalação de um forno a arco inclui, além do próprio forno e seus mecanismos com acionamento elétrico ou hidráulico, equipamentos elétricos adicionais: um transformador do forno, fios do transformador aos eletrodos do forno a arco - os chamados rede, unidade de distribuição (RU) no lado de alta tensão do transformador com interruptores de forno; regulador de potência; painéis e consoles, controle e sinalização; dispositivo de programação para controlar o modo de operação do forno, etc.

As instalações de fornos a arco são grandes consumidoras de eletricidade, suas capacidades unitárias são medidas em milhares e dezenas de milhares de quilowatts. O consumo de eletricidade para derreter uma tonelada de enchimento sólido atinge 400-600 kWh-h. Portanto, os fornos são alimentados a partir de redes de 6, 10 e 35 kV através de transformadores abaixadores de forno (os valores máximos de tensão da linha secundária dos transformadores costumam estar na faixa de até 320 V para fornos de pequeno e médio porte). capacidade e até 510 V para grandes fornos).

Nesse sentido, as instalações do forno são caracterizadas pela presença de uma subestação especial do forno com transformador e aparelhagem. Nas novas instalações, são utilizados gabinetes de unidades de distribuição completas (KRU) feitas de acordo com esquemas unificados. As subestações dos fornos estão localizadas próximas aos fornos. Os painéis e painéis de controle para instalação de fornos de aço a arco com capacidade de até 12 toneladas são colocados dentro da subestação do forno com os painéis de controle de serviço da oficina (da plataforma de trabalho). Para fornos maiores, salas de controle separadas podem ser fornecidas com uma visão conveniente das janelas de trabalho do forno.

Nesse sentido, as instalações do forno são caracterizadas pela presença de uma subestação especial do forno com transformador e aparelhagem. Nas novas instalações, são utilizados gabinetes de unidades de distribuição completas (KRU) feitas de acordo com esquemas unificados. As subestações dos fornos estão localizadas próximas aos fornos. Os painéis e painéis de controle para instalação de fornos de aço a arco com capacidade de até 12 toneladas são colocados dentro da subestação do forno com os painéis de controle de serviço da oficina (da plataforma de trabalho). Para fornos maiores, salas de controle separadas podem ser fornecidas com uma visão conveniente das janelas de trabalho do forno.

Os fornos elétricos a arco consomem correntes significativas, medidas em milhares e dezenas de milhares de amperes. Tais correntes criam grandes quedas de tensão mesmo com pequenas resistências ativas e indutivas dos circuitos de alimentação do eletrodo. Como resultado, o transformador do forno é colocado próximo ao forno em uma subestação especial do forno. Os circuitos que conectam o transformador do forno e os eletrodos do forno e possuem comprimento curto e estrutura complexa são chamados de rede curta.

A rede curta de um forno a arco consiste em um barramento em uma câmara de transformador, uma corda de cabo flexível, barramentos tubulares, um porta-eletrodo e um eletrodo que se move junto com o carro. Em fornos a arco com capacidade de até 10 toneladas, é utilizado o esquema "estrela de eletrodos", quando os enrolamentos secundários do transformador do forno são conectados em delta na saída da câmara. Outros esquemas de uma rede curta, permitindo reduzir sua reatância, são usados para fornos mais potentes.

A rede curta de um forno a arco consiste em um barramento em uma câmara de transformador, uma corda de cabo flexível, barramentos tubulares, um porta-eletrodo e um eletrodo que se move junto com o carro. Em fornos a arco com capacidade de até 10 toneladas, é utilizado o esquema "estrela de eletrodos", quando os enrolamentos secundários do transformador do forno são conectados em delta na saída da câmara. Outros esquemas de uma rede curta, permitindo reduzir sua reatância, são usados para fornos mais potentes.

Motores de indução de gaiola de esquilo classificados em 380 V a 1–2 kW em pequenos fornos até 20–30 kW em fornos maiores são comumente usados em acionamentos elétricos de mecanismos de forno. Motores de acionamento para eletrodos móveis - corrente contínua fornecida por uma máquina elétrica ou amplificadores magnéticos, bem como por conversores de tiristores. Essas unidades fazem parte de uma unidade independente - um regulador de potência do forno.

Em fornos com capacidade superior a 20 toneladas, para aumentar a produtividade e facilitar o trabalho das siderúrgicas, são fornecidos dispositivos para misturar um banho líquido de metal com base no princípio de um campo magnético móvel.Um estator com dois enrolamentos é colocado sob o fundo do forno de material não magnético, cujas correntes estão 90 ° fora de fase. O campo de deslocamento criado pelos enrolamentos do estator aciona as camadas de metal. Ao trocar as bobinas, é possível alterar a direção do movimento do metal. A frequência da corrente no estator do dispositivo de agitação é de 0,3 a 1,1 Hz. O dispositivo é alimentado por um conversor de frequência de uma máquina elétrica.

Em fornos com capacidade superior a 20 toneladas, para aumentar a produtividade e facilitar o trabalho das siderúrgicas, são fornecidos dispositivos para misturar um banho líquido de metal com base no princípio de um campo magnético móvel.Um estator com dois enrolamentos é colocado sob o fundo do forno de material não magnético, cujas correntes estão 90 ° fora de fase. O campo de deslocamento criado pelos enrolamentos do estator aciona as camadas de metal. Ao trocar as bobinas, é possível alterar a direção do movimento do metal. A frequência da corrente no estator do dispositivo de agitação é de 0,3 a 1,1 Hz. O dispositivo é alimentado por um conversor de frequência de uma máquina elétrica.

Os motores que atendem aos mecanismos dos fornos a arco trabalham em condições difíceis (ambiente empoeirado, localização próxima de estruturas de fornos altamente aquecidas), portanto, eles têm um design fechado com isolamento resistente ao calor (série metalúrgica do guindaste).

Unidades transformadoras de forno

As instalações de forno a arco usam transformadores imersos em óleo trifásicos especialmente projetados. A potência do transformador do forno é, depois da capacidade, o segundo parâmetro mais importante do forno a arco e determina a duração da fusão do metal, o que afeta significativamente o desempenho do forno. O tempo total de fusão do aço em um forno a arco aumenta a 1-1,5 horas para fornos com capacidade de até 10 toneladas e até 2,5 horas para fornos com capacidade de até 40 toneladas.

As instalações de forno a arco usam transformadores imersos em óleo trifásicos especialmente projetados. A potência do transformador do forno é, depois da capacidade, o segundo parâmetro mais importante do forno a arco e determina a duração da fusão do metal, o que afeta significativamente o desempenho do forno. O tempo total de fusão do aço em um forno a arco aumenta a 1-1,5 horas para fornos com capacidade de até 10 toneladas e até 2,5 horas para fornos com capacidade de até 40 toneladas.

A tensão no forno a arco durante a fusão deve variar em uma faixa bastante ampla. Na primeira etapa da fusão, quando a sucata é fundida, deve-se introduzir a potência máxima no forno para acelerar esse processo. Mas com uma carga fria, o arco é instável. Portanto, para aumentar a potência, é necessário aumentar a tensão. A duração do estágio de fusão é de 50% ou mais do tempo total de fusão, enquanto 60-80% da eletricidade é consumida.No segundo e terceiro estágios - durante a oxidação e refino do metal líquido (remoção de impurezas nocivas e queima do excesso de carbono), o arco queima mais silenciosamente, a temperatura no forno é maior e o comprimento do arco aumenta.

Para evitar danos prematuros ao revestimento do forno, o arco é encurtado diminuindo a tensão. Além disso, para fornos nos quais diferentes tipos de metal podem ser fundidos, as condições de fusão mudam de acordo e, portanto, as tensões necessárias.

A fim de proporcionar a capacidade de regular a tensão dos fornos a arco, os transformadores que os alimentam são feitos com vários estágios de baixa tensão, geralmente com comutação das derivações para o enrolamento de alta tensão (12 ou mais etapas). Os transformadores com capacidade de até 10.000 kV-A são equipados com um dispositivo de disparo. Transformadores mais potentes possuem um interruptor de carga. Para pequenos fornos, dois a quatro estágios são usados, bem como o método mais simples de regulação de tensão - alternando o enrolamento de alta tensão (HV) de delta para estrela.

A fim de proporcionar a capacidade de regular a tensão dos fornos a arco, os transformadores que os alimentam são feitos com vários estágios de baixa tensão, geralmente com comutação das derivações para o enrolamento de alta tensão (12 ou mais etapas). Os transformadores com capacidade de até 10.000 kV-A são equipados com um dispositivo de disparo. Transformadores mais potentes possuem um interruptor de carga. Para pequenos fornos, dois a quatro estágios são usados, bem como o método mais simples de regulação de tensão - alternando o enrolamento de alta tensão (HV) de delta para estrela.

Para garantir a queima estável do arco CA e limitar as sobretensões durante o curto-circuito entre o eletrodo e a carga com 2 a 3 vezes a corrente nominal do eletrodo, a reatância relativa total da instalação deve ser de 30 a 40%. A reatância dos transformadores de forno é de 6 a 10%, a resistência de rede curta para pequenos fornos é de 5 a 10%. Portanto, no lado de alta tensão do transformador para fornos com capacidade de até 40 toneladas, é fornecido um reator a montante com resistência de cerca de 15-25%, que está incluído no kit do bloco do transformador. O reator é projetado como um estrangulamento de núcleo insaturado.

Todos os transformadores de potência de forno a arco são fornecidos com proteção de gás. A proteção do gás, como principal proteção do transformador do forno, é realizada em duas etapas: a primeira afeta o sinal, a segunda desliga a instalação.

Todos os transformadores de potência de forno a arco são fornecidos com proteção de gás. A proteção do gás, como principal proteção do transformador do forno, é realizada em duas etapas: a primeira afeta o sinal, a segunda desliga a instalação.

Controle automático de potência de fornos a arco. Para garantir uma operação normal e de alto desempenho, os fornos a arco são equipados com reguladores automáticos de potência (AR), que mantêm a constância da potência dada do arco elétrico. A operação do regulador automático de potência do forno a arco é baseada na alteração da posição dos eletrodos em relação à carga - em fornos a arco de aquecimento direto ou entre si em fornos a arco de aquecimento indireto, ou seja, em ambos os casos, os fornos a arco utilizam regulagem de comprimento. Os dispositivos de acionamento são na maioria das vezes motores elétricos.

Regulação dos modos elétricos de um forno elétrico a arco

O exame das estruturas permite mostrar as possíveis formas de ajustar seu modo elétrico:

O exame das estruturas permite mostrar as possíveis formas de ajustar seu modo elétrico:

1) Alteração da tensão de alimentação.

2) Alteração na resistência do arco, ou seja. mudança em seu comprimento.

Ambos os métodos são usados em instalações modernas. O ajuste aproximado do modo é realizado comutando os estágios da tensão secundária do transformador, precisamente - usando o mecanismo de movimento. Os mecanismos de movimentação dos eletrodos são controlados por reguladores automáticos de potência (AWS).

O local de trabalho dos fornos a arco deve fornecer:

1) Ignição de arco automática

2) Remoção automática de quebras de arco e curtos-circuitos operacionais.

3) A velocidade de resposta é de cerca de 3 segundos quando as interrupções do arco do curto-circuito operacional são eliminadas

4) A natureza aperiódica do processo de regulação

5) Capacidade de alterar suavemente a potência de entrada do forno, dentro de 20-125% da nominal e mantê-la com uma precisão de 5%.

6) Parando os eletrodos quando a tensão de alimentação desaparece.

A natureza aperiódica do processo de controle é necessária para excluir o rebaixamento dos eletrodos do metal líquido, que pode carbonizá-lo e prejudicar a fusão, bem como para excluir a quebra dos eletrodos ao entrar em contato com a carga sólida. A conformidade com este requisito fornece proteção contra os modos acima em caso de emergência ou desligamento operacional do forno.

Fornos de arco elétrico como consumidores de eletricidade

Fornos de arco elétrico são um consumidor poderoso e desagradável do sistema de energia. Funciona com baixo fator de potência = 0,7 - 0,8, a energia consumida da rede varia durante a fusão e o modo elétrico é caracterizado por frequentes surtos de corrente, até quebra de arco, curtos-circuitos operacionais. Arcos geram harmônicos de alta frequência indesejáveis para outros consumidores e causam perdas adicionais na rede elétrica.

Fornos de arco elétrico são um consumidor poderoso e desagradável do sistema de energia. Funciona com baixo fator de potência = 0,7 - 0,8, a energia consumida da rede varia durante a fusão e o modo elétrico é caracterizado por frequentes surtos de corrente, até quebra de arco, curtos-circuitos operacionais. Arcos geram harmônicos de alta frequência indesejáveis para outros consumidores e causam perdas adicionais na rede elétrica.

Para aumentar o fator de potência, capacitores podem ser conectados aos barramentos da subestação de energia principal, alimentando os grupos de fornos, desde que com choques de corrente potência reativa flutua dentro de grandes limites, é necessário garantir a possibilidade de alterar rapidamente essa capacidade. Para tal regulação, você pode usar alta tensão interruptores tiristorescontrolado pelo circuito para manter CM próximo de 1. Para combater harmônicos mais altos, são utilizados filtros sintonizados para os harmônicos mais intensos.

A distribuição de subestações de fornos para alimentação independente conectada a outros consumidores para tensões de 110, 220 kV é amplamente utilizada. Neste caso, a distorção das curvas de corrente e tensão para outros consumidores pode ser mantida dentro de limites aceitáveis.