Revestimentos de proteção e lubrificantes para contatos elétricos

A corrosão de metais em contato elétrico é um processo complexo que combina interações puramente químicas de metais com o meio ambiente e fenômenos eletroquímicos que ocorrem na zona de contato entre diferentes metais. Para protegê-los da corrosão, as partes metálicas dos contatos elétricos são feitas com revestimentos protetores anticorrosivos não metálicos ou metálicos especiais.

Os contatos elétricos em instalações elétricas fechadas com um ambiente normal geralmente são feitos sem revestimentos protetores especiais.

Os revestimentos de proteção contra corrosão nessas condições formam naturalmente filmes de óxidos nas superfícies dos fios a serem conectados como resultado da ação do oxigênio do ar sobre eles.

Em instalações elétricas fechadas com ambiente agressivo, dependendo do grau de agressividade e umidade, bem como em instalações externas, as partes dos contatos elétricos são revestidas com películas protetoras especiais não metálicas ou metálicas.

Revestimentos anticorrosivos não metálicos

A passivação e a oxidação das peças de contato feitas de aço, cobre e alumínio são realizadas tratando-as em soluções aquosas de álcalis e sais ou imergindo as peças em soluções concentradas de ácidos, por exemplo, ácido nítrico ou crômico.

As soluções são colocadas em cubas de aço estacionárias especiais, nas quais as peças são carregadas, penduradas nas hastes de suporte. O processo de processamento de peças é realizado aquecendo soluções a uma temperatura de 50 a 150 ° C e dura de 30 a 90 minutos com a liberação de vapores nocivos. Como resultado, os banheiros são equipados com aquecedores e dispositivos de ventilação.

A moldagem por sopro é usada principalmente para processar peças de contato de aço (parafusos, porcas e arruelas). Para fazer isso, as peças são aquecidas em fornos ou fornos até um brilho azul e, enquanto aquecidas, são imersas por 1 a 2 minutos em um banho cheio de óleo de linhaça. As peças são então retiradas do banho e dispostas em uma grade, deixando escorrer o excesso de óleo, secar e esfriar.

Revestimentos anticorrosivos metálicos

Os revestimentos anticorrosivos metálicos envolvem a cobertura das superfícies de contato das peças de conexão com uma fina camada de outro metal, como cádmio, cobre, níquel, estanho, prata, cromo, zinco, etc. A aplicação de revestimentos de proteção de metal é realizada por galvanização, metalização ou métodos a quente.

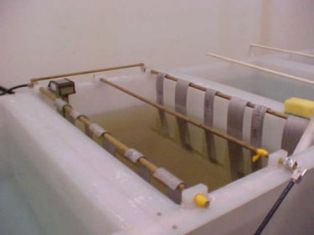

Galvânica Um método eletrolítico de aplicação de uma camada de outro metal na superfície de peças de aço e cobre de contatos elétricos. É realizado em banhos com eletrólise galvânica preenchida com eletrólito, passando por ele uma corrente contínua obtida de retificadores nas tensões de 6, 9, 12 V.

O eletrólito é uma solução aquosa ou sais de metal fundido. Dependendo da composição do eletrólito, revestimento de cádmio, revestimento de cobre, revestimento de níquel, revestimento de estanho ou revestimento de estanho, revestimento de prata, revestimento de cromo e revestimento de zinco são realizados eletroliticamente.

O processo de eletrólise é acompanhado pela liberação de gases e vapores nocivos, razão pela qual as salas com banhos de eletrólise são equipadas com ventilação de suprimento e exaustão.

Ao final do processo eletrolítico, as peças são transferidas para banhos de enxágue com água quente e fria e, após enxágue completo, secas com ar comprimido.

Banho com eletrólise galvânica

Metalização — um método de aplicação de uma fina camada de outro metal pré-derretido na superfície das peças de contato por pulverização com um jato de ar comprimido.

Cádmio, cobre, níquel, estanho e zinco são usados para metalização. A fusão preliminar de metais é realizada em cadinhos ou em chama de gás combustível ou arco elétrico em dispositivos especiais, e sua aplicação nas peças é realizada por pulverização com pistolas de pintura especiais.

O revestimento a quente é realizado imergindo as partes de contato em um banho de metal fundido com baixo ponto de fusão, por exemplo, cádmio, estanho e suas ligas, chumbo, zinco e várias soldas. A fusão preliminar dos metais é realizada em cadinhos elétricos ou na chama de aparelhos a gás e maçaricos.

Este método é especialmente amplamente utilizado em condições de montagem para estanhar superfícies de contato de cobre e aço e peças com diferentes soldas. Para isso, as superfícies de contato processadas, previamente lubrificadas com solução de cloreto de zinco (ácido de solda), são imersas em banho de solda fundida, a seguir retiradas rapidamente do banho, lavadas em água e enxugadas com pano seco.

O estanhamento das superfícies de contato também pode ser feito aplicando manualmente uma fina camada de solda derretida na chama de um maçarico a gás ou maçarico, usando fluidos sem ácido. A qualidade dos revestimentos protetores aplicados depende do pré e pós-tratamento das partes de contato. A principal condição para a obtenção de revestimentos protetores duráveis e não porosos é a limpeza da superfície do metal a ser revestido.

Métodos para limpar contatos elétricos

A limpeza preliminar das superfícies de contato e peças é realizada dependendo do grau de contaminação e possibilidades de produção por meio de tratamento mecânico, químico ou eletroquímico.

Um método mecânico de limpeza de contatos elétricos consiste no processamento de superfícies em máquinas abrasivas com escovas de metal, jateamento ou processamento manual. Peças pequenas (arruelas e porcas) geralmente são usinadas em tambores rotativos usando pós abrasivos e lixas.

Após a limpeza mecânica, as superfícies de contato e peças são desengorduradas, ou seja, a graxa existente e outros contaminantes são removidos das mesmas.

O desengorduramento é feito quimicamente, lavando as peças com gasolina, querosene, benzeno e outros solventes orgânicos ou gravando-as em soluções de ácidos, sais de ácidos e bases.As peças são lavadas e gravadas em banhos e aparelhos especiais.

O processo de limpeza química dura de 5 a 90 minutos, enquanto são usadas para corrosão soluções aquecidas a 70 - 95 ° C. As partes esculpidas são enxaguadas dos restos das soluções primeiro em água quente e depois em refrigerante frio e secas.

A limpeza preliminar completa e de alta qualidade e o desengorduramento das partes de contato com a subsequente aplicação de revestimentos protetores anticorrosivos garantem uma adesão firme dos filmes ao metal base e excluem a formação de delaminação defeituosa sobre eles.

Os revestimentos protetores metálicos nas superfícies de contato também são aplicados pelo método de cladding, por laminação a quente de uma embalagem composta por uma placa de um metal base, como o alumínio, com folhas finas de outro metal, como o cobre, sobrepostas a ele em um ou ambos lados.

Recomenda-se que revestimentos protetores de cádmio ou estanho-zinco sejam aplicados a conectores de liberação de cobre, zinco, cádmio, revestimento de cobre, estanhagem ou azulamento de peças de aço e superfícies revestidas de cobre ou alumínio reforçado.

A maioria dos métodos aceitos para aplicação de revestimentos protetores em metais, especialmente metais, requer equipamentos tecnológicos estacionários especiais e complexos para sua implementação.

Nas juntas destacáveis de condutores de alumínio com condutores de alumínio, cobre e aço de equipamentos elétricos, as superfícies de contato de alumínio, devido à sua oxidação ativa, passam por uma preparação adicional imediatamente antes da conexão.

Esta preparação consiste no processamento mecânico e na remoção da superfície de contato do alumínio do filme de óxido. Neste caso, a superfície é limpa sob uma camada de vaselina técnica, seguida da aplicação na superfície tratada. uma graxa ou pasta protetora que evita a oxidação de metais.

Lubrificantes e pastas devem ter alta pegajosidade (adesão) e ser aplicados na superfície em uma camada fina, ter elasticidade e não rachar por variações de temperatura na faixa de -60 a + 150 ° C. Devem ter um alto ponto de liberação dentro 120 — 150 ° C, ser quimicamente estável, exceto para degeneração de gordura ou pasta, resistente à umidade e resistente a ácidos e bases. A violação da cobertura em pelo menos um local leva a formação de corrosão metálicaque tende a corroer o metal.

Além disso, no ponto de contato entre o lubrificante e a pasta, devem garantir quimicamente a destruição do filme de óxido e evitar seu reaparecimento por muito tempo.

Vaselina técnica - uma graxa de hidrocarboneto de baixo ponto de fusão na forma de uma pomada homogênea, sem grumos, de cor marrom clara ou escura. Ponto de queda não inferior a 54 OS.

A vaselina técnica é usada para proteger as peças metálicas da corrosão. Quando a temperatura sobe acima de + 45 ° C, isso não garante a retenção de quantidade suficiente de graxa no contato da junta. Possui maior neutralidade em relação ao filme de óxido formado. Na indústria de instalações elétricas, a vaselina é amplamente utilizada como lubrificante protetor contra a corrosão em todos os casos em que é necessário.

Graxa CIATIM — universal, resistente ao fogo, resistente à umidade, resistente ao gelo, ativada, sem impurezas mecânicas, unguento homogêneo de cor amarela clara ou escura. O ponto de queda não é inferior a 170 °C.

Graxa CIATIM — universal, resistente ao fogo, resistente à umidade, resistente ao gelo, ativada, sem impurezas mecânicas, unguento homogêneo de cor amarela clara ou escura. O ponto de queda não é inferior a 170 °C.

CIATIM é utilizado para lubrificação e proteção contra os efeitos nocivos da atmosfera em altas e baixas temperaturas. Com um impacto mecânico significativo no lubrificante, sua viscosidade dinâmica diminui, assim como a resistência máxima, e o lubrificante adquire maior fluidez. A graxa CIATIM tem maior estabilidade química e, em termos de suas propriedades, é mais adequada para uso em juntas de contato do que outras graxas.

As pastas protetoras de zinco-vaselina e quartzo-vaselina são uma mistura de vaselina técnica (50%) com pó de zinco ou areia de quartzo (50%). As pastas têm a capacidade de destruir o filme de óxido ao montar contatos usando cargas sólidas finamente trituradas (zinco ou pó de areia) introduzidas na vaselina técnica.