Modernos motores DC sem escovas

Graças aos avanços significativos na eletrônica de semicondutores e à tecnologia para criar poderosos ímãs de neodímio, os motores CC sem escovas são amplamente usados atualmente. São utilizados em máquinas de lavar, aspiradores, ventiladores, drones, etc.

E embora a ideia do princípio de operação de um motor sem escovas tenha sido expressa no início do século 19, ela esperou nos bastidores até o início da era dos semicondutores, quando as tecnologias ficaram prontas para a implementação prática de este conceito interessante e eficiente, que permitiu que os motores brushless de corrente contínua andassem tão amplamente quanto hoje. …

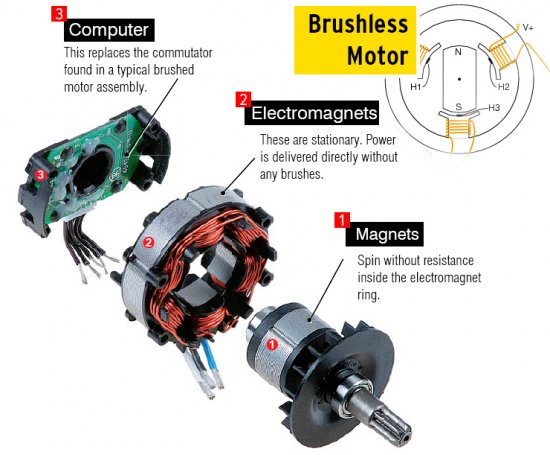

Na versão em inglês, eles são chamados de motores desse tipo Motor BLDC — Motores CC sem escova — motor DC sem escovas. O rotor do motor contém imãs permanentes, e os enrolamentos de trabalho estão localizados no estator, ou seja, o dispositivo do motor BLDC é completamente oposto ao do motor de escovas clássico. O motor BLDC é controlado por um controlador eletrônico chamado ESC — Controlador Eletrônico de Velocidade - controle de cruzeiro eletrônico.

Regulador eletrônico e alta eficiência

O regulador eletrônico permite variar suavemente a energia elétrica fornecida ao motor brushless. Ao contrário das versões mais simples de reguladores de velocidade resistivos, que simplesmente limitam a potência conectando uma carga resistiva em série com o motor, que converte o excesso de potência em calor, o controle eletrônico de velocidade fornece uma eficiência significativamente maior sem desperdiçar a energia elétrica fornecida para aquecimento desnecessário. ..

O motor DC sem escova pode ser classificado como motor síncrono auto-sincronizado, onde um nó faiscante que requer manutenção regular é completamente desligado - colecionador… A função do coletor é assumida pela eletrônica, pelo que todo o design do produto é bastante simplificado e se torna mais compacto.

As escovas são realmente substituídas por interruptores eletrônicos, cujas perdas são muito menores do que seriam com a comutação mecânica. Poderosos ímãs de neodímio no rotor permitem maior torque no eixo. E esse motor esquenta menos que seu predecessor coletor.

Como resultado, a eficiência do motor é a melhor e a potência por quilograma de peso é maior, além de uma faixa bastante ampla de regulação da velocidade do rotor e quase total ausência de interferência de rádio gerada. Estruturalmente, motores desse tipo são facilmente adaptados para trabalhar na água e em ambientes agressivos.

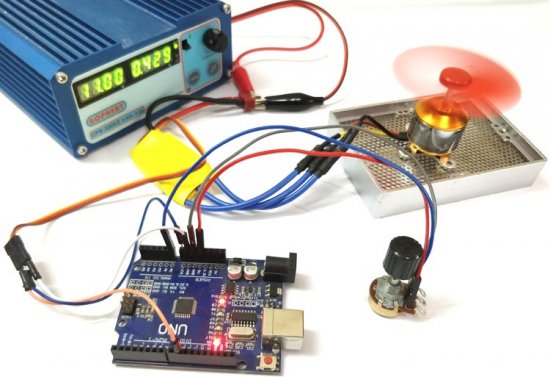

A unidade de controle eletrônico é uma parte muito importante e cara de um motor brushless DC, mas não pode ser dispensada.Deste dispositivo, o motor recebe energia, cujos parâmetros afetam simultaneamente a velocidade e a potência que o motor poderá desenvolver sob carga.

Mesmo que a velocidade de rotação não precise ser ajustada, ainda é necessária uma unidade de controle eletrônico, porque ela não apenas realiza a função de controle, mas também possui um componente de fonte de alimentação. Podemos dizer que ESC é um análogo de controlador de frequência para motores CA assíncronosespecialmente projetado para alimentar e controlar o motor brushless DC.

Controle de motor BLDC

Para entender como um motor BLDC é controlado, vamos primeiro lembrar como funciona um motor comutador. Em seu núcleo o princípio da rotação do quadro com uma corrente em um campo magnético.

Cada vez que o quadro com a corrente gira e encontra uma posição de equilíbrio, o comutador (as escovas pressionadas contra o coletor) muda a direção da corrente através do quadro e o quadro continua. Este processo é repetido à medida que a estrutura se move de pólo a pólo. Somente no motor coletor existem muitos desses quadros e vários pares de pólos magnéticos, por isso o coletor de escovas não contém dois contatos, mas muitos.

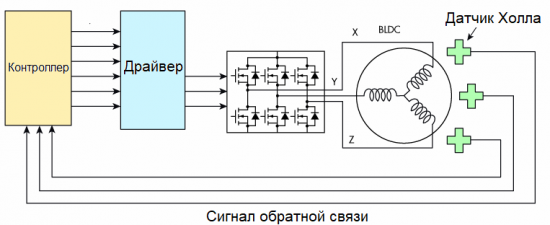

ECM faz o mesmo. Ele inverte a polaridade do campo magnético assim que o rotor tem que se afastar da posição de equilíbrio. Somente a tensão de controle não é fornecida ao rotor, mas aos enrolamentos do estator, e isso é feito com a ajuda de chaves semicondutoras no momento certo (fases do rotor).

É óbvio que a corrente para os enrolamentos do estator de um motor brushless deve ser fornecida no tempo correto, ou seja, quando o rotor está em uma determinada posição conhecida. Para fazer isso, use um dos seguintes métodos.O primeiro é baseado no sensor de posição do rotor, o segundo é medindo o EMF de uma das bobinas que não está recebendo energia no momento.

Os sensores são diferentes, magnéticos e ópticos, os mais populares são os sensores magnéticos efeito Hall… O segundo método (baseado na medição de EMF), embora eficaz, não permite um controle preciso em baixas velocidades e na partida. Os sensores Hall, por outro lado, fornecem um controle mais preciso em todos os modos. Existem três desses sensores em motores BLDC trifásicos.

Os motores sem sensores de posição do rotor são aplicáveis nos casos em que o motor parte sem carga no eixo (ventilador, hélice, etc.). Se a partida for feita sob carga, é necessário um motor com sensores de posição do rotor. Ambas as opções têm seus prós e contras.

Uma solução com sensor torna-se um controle mais conveniente, mas se pelo menos um dos sensores falhar, o motor terá que ser desmontado, além disso, os sensores requerem fios separados. Na versão sem sensor, não são necessários fios especiais, mas durante a inicialização o rotor balança para frente e para trás. Se isso for inaceitável, é necessário instalar sensores no sistema.

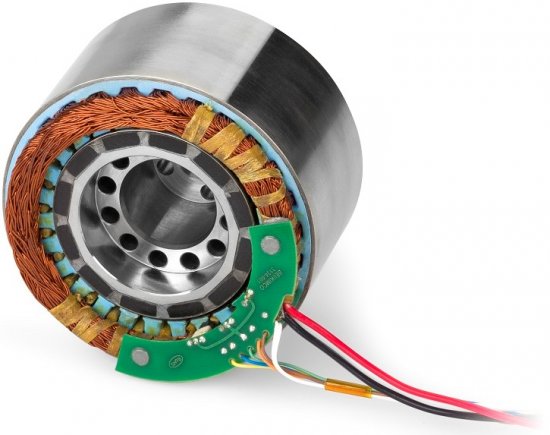

Rotor e estator, número de fases

O rotor de um motor BLDC pode ser externo ou interno e o estator interno ou externo, respectivamente. O estator é feito de material magneticamente condutor, com o número de dentes completamente dividido pelo número de fases. O rotor pode ser feito, não necessariamente de um material magneticamente condutor, mas necessariamente com ímãs firmemente presos a ele.

Quanto mais fortes os ímãs, maior o torque disponível. O número de dentes do estator não deve ser igual ao número de ímãs do rotor.O número mínimo de dentes é igual ao número de fases de controle.

A maioria dos motores DC sem escova modernos são trifásicos, simplesmente para simplificar o projeto e o controle. Como nos motores de indução CA, os enrolamentos das três fases são conectados aqui ao estator por um "delta" ou "estrela".

Esses motores sem sensores de posição do rotor possuem 3 fios de alimentação e os motores com sensores possuem 8 fios: dois fios adicionais para alimentar os sensores e três para as saídas de sinal dos sensores.

Os motores de rotor externo de baixa velocidade são feitos com um grande número de pólos (e, portanto, dentes) por fase para obter rotação com uma frequência angular significativamente menor que a frequência da corrente de controle. Mas mesmo com motores trifásicos de alta velocidade, o número de dentes menor que 9 geralmente não é usado.