Como os turbos e hidrogeradores síncronos são organizados?

Nas usinas hidrelétricas, os geradores são acionados por turbinas hidráulicas que giram a velocidades de 68 a 250 rpm.Nas usinas termelétricas, a energia elétrica é gerada por unidades turbinadas compostas por uma turbina a vapor e uma turbina geradora. Para melhor aproveitamento da energia do vapor, as turbinas são construídas como turbinas de alta rotação com velocidade de rotação de 3000 rpm.As usinas térmicas também estão disponíveis em grandes empreendimentos industriais.

Os alternadores têm um design mais simples e podem ser construídos com uma potência significativamente maior do que os geradores CC.

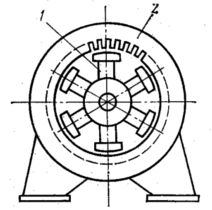

A maioria das máquinas síncronas usa um design invertido em comparação com máquinas DC, ou seja o sistema de excitação está localizado no rotor e o enrolamento da armadura no estator. Isso se deve ao fato de que é mais fácil fornecer uma corrente relativamente baixa à bobina de excitação por meio de contatos deslizantes do que fornecer corrente à bobina de operação. O sistema magnético de uma máquina síncrona é mostrado na Fig. 1.

Os pólos de excitação da máquina síncrona estão localizados no rotor.Os núcleos polares dos eletroímãs são feitos da mesma forma que nas máquinas de corrente contínua. Na parte estacionária, o estator, existe um núcleo 2, feito de chapas isoladas de aço elétrico, em cujos canais existe uma bobina de trabalho para corrente alternada - geralmente trifásica.

Arroz. 1. Sistema magnético de uma máquina síncrona

Quando o rotor gira, uma fem alternada é induzida no enrolamento da armadura, cuja frequência é diretamente proporcional à velocidade do rotor. A corrente alternada que flui através da bobina de trabalho cria seu próprio campo magnético. O rotor e o campo da bobina de trabalho giram na mesma frequência - sincronizadamente… No modo motor, o campo de trabalho rotativo carrega consigo os ímãs do sistema de excitação e, no modo gerador, vice-versa.

Veja aqui mais detalhes: Finalidade e arranjo de máquinas síncronas

Considere projetar as máquinas mais potentes — turbos e hidrogeradores... Turbinas geradoras são acionadas por turbinas a vapor, que são mais econômicas em altas velocidades. Portanto, os geradores de turbina são feitos com um número mínimo de pólos do sistema de excitação — dois, o que corresponde a uma velocidade máxima de rotação de 3000 rpm a uma frequência industrial de 50 Hz.

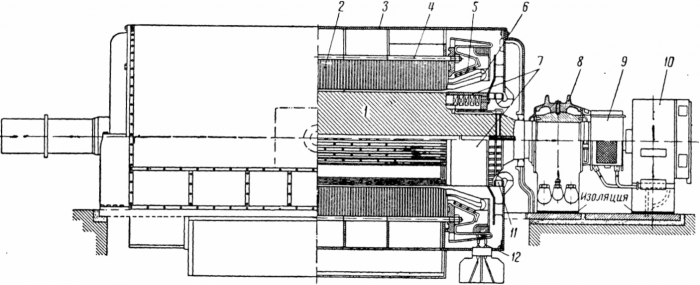

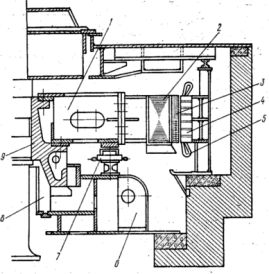

O principal problema da engenharia de turbogeradores é a criação de uma máquina confiável com os valores limite de cargas elétricas, magnéticas, mecânicas e térmicas. Esses requisitos marcam todo o design da máquina (Fig. 2).

Arroz. 2. Visão geral da turbina geradora: 1 — anéis coletores e aparelho de escovas, 2 — rolamento, 3 — rotor, 4 — tira do rotor, 5 — enrolamento do estator, 6 — estator, 7 — enrolamentos do estator, 8 — ventilador.

O rotor de um gerador de turbina é feito na forma de forjamento maciço com diâmetro de até 1,25 m, comprimento de até 7 m (peça de trabalho). O comprimento total do forjamento, levando em consideração o eixo, é de 12 a 15 M. Os canais são fresados na peça de trabalho, na qual a bobina de excitação é colocada. Assim, obtém-se um eletroímã bipolar cilíndrico sem pólos claramente definidos.

Na produção de turbinas geradoras, são utilizados os materiais e soluções de design mais recentes, em particular o resfriamento direto das partes ativas por jatos de um agente refrigerante - hidrogênio ou líquido. Para obter alta potência, é necessário aumentar o comprimento da máquina, o que lhe confere um aspecto muito especial.

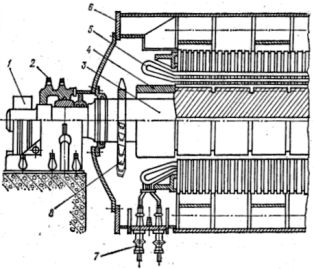

Os geradores hidrelétricos (Fig. 3) diferem significativamente na construção dos geradores de turbina. A eficiência da operação da turbina hidráulica depende da velocidade do fluxo de água, ou seja, esforço. É impossível criar alta pressão em rios planos, portanto as velocidades de rotação da turbina são muito baixas - de dezenas a centenas de revoluções por minuto.

Para obter uma frequência industrial de 50 Hz, essas máquinas de baixa velocidade devem ser feitas com um grande número de pólos. Para acomodar um grande número de pólos, é necessário aumentar o diâmetro do rotor do hidrogerador, às vezes até 10-11 m.

Arroz. 3. Seção longitudinal de um gerador guarda-chuva de hidrogênio: 1 — cubo do rotor, 2 — borda do rotor, 3 — polo do rotor, 4 — núcleo do estator, 5 — enrolamento do estator, 6 — viga transversal, 7 — freio, 8 — rolamento axial, 9 - manga do rotor.

Construir turbos e geradores hidrelétricos poderosos é um desafio de engenharia.É necessário resolver uma série de questões de cálculos mecânicos, eletromagnéticos, térmicos e de ventilação e garantir a capacidade de fabricação da estrutura em produção. Somente equipes e empresas poderosas de design e produção podem lidar com essas tarefas.

Estruturas de diferentes tipos são muito interessantes. micromáquinas síncronas, em que ímãs permanentes e sistemas reativos são amplamente utilizados, ou seja, sistemas nos quais o campo magnético de trabalho interage não com o campo magnético de excitação, mas com os pólos ferromagnéticos salientes do rotor, que não possuem enrolamento.

No entanto, a principal área tecnológica onde as máquinas síncronas não têm concorrentes hoje é a energia. Todos os geradores das usinas, desde os mais potentes até os móveis, são baseados em máquinas síncronas.

Quanto a motores síncronos, então seu ponto fraco é o problema de inicialização. Por si só, um motor síncrono geralmente não pode acelerar. Para isso, é equipado com uma bobina de partida especial que funciona segundo o princípio de uma máquina assíncrona, o que complica o projeto e o próprio processo de partida. Os motores síncronos estão, portanto, geralmente disponíveis em classificações de potência média a alta.

A figura abaixo mostra a construção de uma turbina geradora.

O rotor 1 do gerador é feito de aço forjado, no qual são fresadas as ranhuras para a bobina de excitação, acionada por uma máquina especial DC 10, denominada excitatriz. A corrente para o enrolamento do rotor é fornecida através de anéis coletores fechados pelo alojamento 9, os fios do enrolamento do rotor são conectados a eles.

Ao girar, o rotor produz uma grande força centrífuga.Nas ranhuras do rotor, o enrolamento é mantido por cunhas de metal e os anéis de retenção de aço 7 são pressionados contra as partes frontais.

O estator é montado a partir de chapas estampadas 2 de aço elétrico especial, que são reforçadas em uma carcaça 3 soldada em chapa de aço. Cada folha do estator consiste em várias partes, chamadas segmentos, que são fixadas com 4 parafusos.

Nos canais do estator, é colocada uma bobina 6, em cujos fios são induzidas forças eletromotrizes quando o rotor gira. As forças eletromotrizes dos fios de enrolamento conectados em série aumentam e uma tensão de vários milhares de volts é gerada nos terminais 12. Quando as correntes fluem entre os fios do enrolamento, grandes forças são criadas. Portanto, as partes frontais do enrolamento do estator são conectadas por anéis 5.

O rotor gira nos rolamentos 8. Entre o rolamento e a placa de base é colocado um isolamento de interrupção, através do qual as correntes do rolamento podem ser fechadas. O segundo rolamento é feito em conjunto com uma turbina a vapor.

Para resfriar o gerador, o estator é dividido em pacotes separados, entre os quais estão localizados os dutos de ventilação. O ar é acionado por ventiladores 11 montados no rotor.

Para resfriar geradores poderosos, é necessário empurrar uma grande quantidade de ar através deles, chegando a dezenas de metros cúbicos por segundo.

Se o ar de resfriamento for retirado das instalações da estação, com a presença das quantidades mais insignificantes de poeira (alguns miligramas por metro cúbico), o gerador será contaminado com poeira em pouco tempo. Portanto, os geradores de turbina são construídos com um sistema de ventilação fechado.

O ar, que é aquecido ao passar pelos canais de ventilação do gerador, entra em refrigeradores de ar especiais localizados sob a carcaça do gerador de turbina.

Lá, o ar aquecido passa entre os tubos aletados do resfriador de ar, por onde a água flui, e é resfriada. O ar é então devolvido aos ventiladores, que o impulsionam pelos dutos de ventilação. Desta forma, o gerador é resfriado continuamente com o mesmo ar e a poeira não pode entrar no gerador.

A velocidade ao longo da circunferência do rotor de um gerador de turbina excede 150 m / s. Nessa velocidade, uma grande quantidade de energia é gasta no atrito do rotor no ar. Por exemplo, em um gerador de turbina com potência de 50.000 kWVt, as perdas de energia devido ao atrito do ar são 53% da soma de todas as perdas.

Para reduzir essas perdas, o espaço interno dos potentes geradores de turbina é preenchido não com ar, mas com hidrogênio. O hidrogênio é 14 vezes mais leve que o ar, ou seja, tem uma densidade semelhante menor, devido à qual as perdas por atrito do rotor são significativamente reduzidas.

Para evitar uma explosão de oxi-hidrogênio, formado a partir de uma mistura de hidrogênio e oxigênio no ar, uma pressão maior que a atmosférica é ajustada dentro do gerador. Portanto, o oxigênio atmosférico não pode penetrar no gerador.

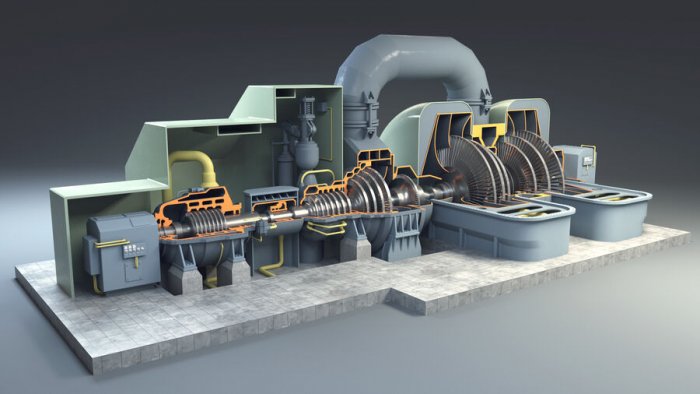

Modelo 3D de um gerador de turbina a vapor:

Uma fita educativa produzida pela fábrica de material escolar em 1965:

geradores síncronos