Termômetros de resistência — princípio de operação, tipos e construções, características de uso

Um dos tipos mais populares de termômetros na indústria é um termômetro de resistência, que é um transdutor primário para obter um valor de temperatura preciso que requer um adicional, conversor de normalização ou um controlador lógico programável PLC industrial.

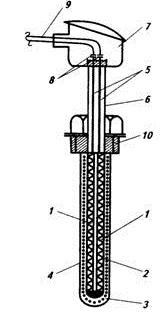

Um termômetro de resistência é uma estrutura na qual um fio de platina ou cobre é enrolado em uma estrutura dielétrica especial, colocada dentro de uma caixa protetora selada, de formato conveniente para instalação.

O funcionamento de um termômetro de resistência baseia-se no fenômeno de mudança na resistência elétrica de um condutor em função de sua temperatura (a partir da temperatura do objeto examinado pelo termômetro). A dependência da resistência do condutor com a temperatura geralmente se parece com: Rt = R0 (1 + at), onde R0 é a resistência do condutor a 0 ° C, Rt é a resistência do condutor a t ° C e é o coeficiente de temperatura de resistência do elemento termossensível.

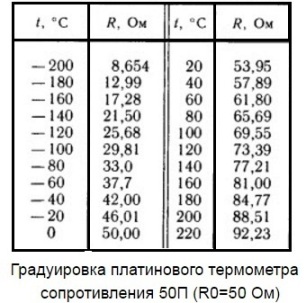

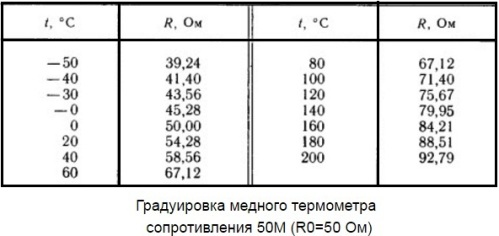

No processo de mudança de temperatura, as vibrações térmicas da rede cristalina do metal mudam de amplitude e a resistência elétrica do sensor muda de acordo. Quanto maior a temperatura - quanto mais a rede cristalina vibra - maior a resistência à corrente. A tabela acima mostra as características típicas de dois termômetros de resistência populares.

O invólucro resistente ao calor do sensor foi projetado para protegê-lo contra danos mecânicos durante a medição da temperatura de um objeto.

Na foto: 1 — um elemento sensível feito de fio de platina ou cobre, em forma de espiral, localizado em uma haste de cerâmica; 2 — cilindro cerâmico poroso; 3 — pó cerâmico; 4 — tubo externo protetor de aço inoxidável; 5 — fios de transmissão de corrente; 6 — tubo protetor externo de aço inoxidável; 7 — cabeça do termômetro com tampa removível; 8 — terminais para conectar o fio de saída; 9 — fio ao dispositivo de fixação; 10 — uma luva roscada para instalação em uma tubulação com conexões com rosca interna.

Se o usuário determinou com precisão a finalidade para a qual um sensor térmico é necessário e selecionou com precisão um termômetro de resistência (conversor térmico de resistência), os critérios mais importantes para resolver a próxima tarefa são: alta precisão (cerca de 0,1 ° C) , parâmetros de estabilidade, dependência quase linear da resistência em um objeto de temperatura, intercambialidade de termômetros.

Tipos e design

Portanto, dependendo do material do qual o elemento sensível do termômetro de resistência é feito, esses dispositivos podem ser estritamente divididos em dois grupos: transdutores térmicos de cobre e transdutores térmicos de platina.Os sensores usados em todo o território da Rússia e seus vizinhos mais próximos são marcados da seguinte forma. Cobre — 50M e 100M, platina — 50P, 100P, Pt100, Pt500, Pt1000.

Os termômetros Pt1000 e Pt100 mais sensíveis são feitos por pulverização catódica da camada mais fina de platina em um substrato de base de cerâmica. Tecnologicamente, uma pequena quantidade de platina (cerca de 1 mg) é depositada no elemento sensível, dando ao elemento um tamanho pequeno.

Ao mesmo tempo, as propriedades da platina são preservadas: dependência linear da resistência à temperatura, resistência a altas temperaturas, estabilidade térmica. Por esta razão, os transdutores de resistência de platina mais populares são o Pt100 e o Pt1000. Os elementos de cobre 50M e 100M são feitos enrolando à mão fio de cobre fino, e os de platina 50P e 100P enrolando fio de platina.

Características de uso

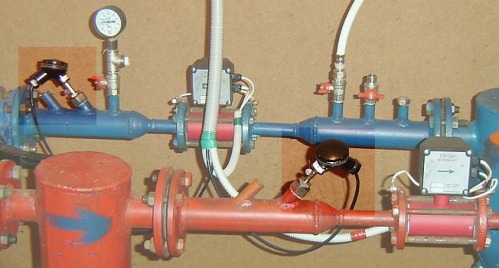

Antes de instalar o termômetro, certifique-se de que seu tipo seja selecionado corretamente, que a característica de calibração corresponda à tarefa, que o comprimento da instalação do elemento de trabalho seja adequado e que outros recursos de design permitam a instalação neste local, para uso externo condições.

O sensor é verificado quanto a danos externos, seu corpo é verificado, a integridade do enrolamento do sensor é verificada, bem como a resistência de isolamento.

Alguns fatores podem afetar negativamente a precisão da medição. Se o sensor for instalado no local errado, o comprimento da instalação não corresponder às condições de trabalho, vedação deficiente, violação do isolamento térmico da tubulação ou outro equipamento - tudo isso causará um erro na medição da temperatura.

Todos os contatos devem ser verificados, porque se o contato elétrico nas conexões do dispositivo e do sensor estiver ruim, isso está repleto de erros. Há umidade ou condensação na bobina do termômetro, há um curto-circuito, o esquema de conexão está correto (sem fio de compensação, sem ajuste de resistência de linha), a calibração do dispositivo de medição corresponde à calibração do sensor? São momentos importantes aos quais você deve sempre prestar muita atenção.

Aqui estão os erros típicos que podem ocorrer ao instalar um sensor térmico:

-

Se não houver isolamento térmico na tubulação, isso inevitavelmente levará à perda de calor; portanto, o local de medição de temperatura deve ser selecionado para que todos os fatores externos sejam levados em consideração com antecedência.

-

Um comprimento curto ou excessivo do sensor pode contribuir para um erro devido à instalação incorreta do sensor no fluxo de trabalho do meio em estudo (o sensor não é instalado contra o fluxo e nem ao longo do eixo do fluxo, pois deve estar de acordo com as regras).

-

A calibração do sensor não está em conformidade com o esquema de instalação prescrito nesta instalação.

-

Violação da condição para compensar a influência parasitária da mudança da temperatura ambiente (os plugues de compensação e o fio de compensação não estão instalados, o sensor está conectado ao dispositivo de registro de temperatura em um circuito de dois fios).

-

A natureza do ambiente não é levada em consideração: vibração aumentada, ambiente quimicamente agressivo, alta umidade ou ambiente de alta pressão. O sensor deve atender e suportar as condições ambientais.

- Contato solto ou incompleto dos terminais do sensor devido a solda fraca ou devido à umidade (sem vedação da fiação devido à penetração acidental de umidade no invólucro do termômetro).