Ímãs de samário cobalto (SmCo): características, características, produção e aplicações

Os ímãs de cobalto de samário (SmCo) são terras raras. Os principais tipos produzidos têm a composição química SmCo5 e Sm2Ko17... Eles são muito populares e são o segundo ímã mais forte, menos forte que os ímãs de neodímio, mas também têm temperaturas de operação mais altas e maior força coercitiva. Esses ímãs são muito bons em resistir à corrosão, mas são quebradiços, propensos a rachaduras e rachaduras.

Eles são feitos como ímãs de neodímio pressionando em um campo magnético e depois sinterizando.

Eles representam o grupo com a segunda maior energia interna depois dos ímãs de neodímio (NdFeB). Por serem altamente resistentes à corrosão e não exigirem tratamento de superfície, esses ímãs são os melhores ímãs de neodímio para trabalhar em altas temperaturas e em condições adversas.

Além disso, ao contrário dos ímãs de neodímio (Nd), os ímãs SmCo usam materiais mais amplamente disponíveis que são inerentemente estáveis a temperaturas bem acima do ponto Curie.Isso torna o preço da SmCo mais estável e menos suscetível às mudanças do mercado.

Sua desvantagem é o preço mais alto. Outras desvantagens são alta fragilidade, baixa resistência à tração e uma tendência particularmente alta para rachar.

Os ímãs de samário-cobalto são extremamente resistentes a campos externos de desmagnetização devido à sua alta energia máxima Hcmax... Esta característica torna os ímãs de samário-cobalto particularmente adequados para aplicações eletromecânicas.

Esses ímãs podem ser usados em temperaturas significativamente mais altas do que os ímãs de neodímio, a temperatura máxima de operação dos ímãs SmCo é de 250 a 300 ° C. Seu coeficiente de temperatura é de 0,04% a 1 ° C.

Outro fator que afeta a resistência de um ímã é sua forma e a possível presença de um circuito magnético externo. Ímãs finos (normalmente em forma de barra) são mais facilmente desmagnetizados do que ímãs grossos.

SmCo Samarium Cobalt Magnets foram desenvolvidos por Albert Gale e Dilip K. Das e sua equipe na Raytheon Corporation em 1970.

Para produzir ímãs de samário-cobalto, as matérias-primas são derretidas em um forno de indução preenchido com argônio. A mistura é despejada em um molde e resfriada com água até formar um lingote. O lingote é triturado e as partículas trituradas para reduzir seu tamanho. O pó resultante é comprimido em um campo magnético em uma matriz com a forma desejada para a orientação desejada do campo magnético.

A sinterização ocorre a uma temperatura de 1100–1250 ° C, depois o tratamento da solução a 1100–1200 ° C. Finalmente, é liberado a uma temperatura de cerca de 700–900 ° C. Em seguida, é aterrado e ainda mais magnetizado para aumentar o campo magnético força. O produto acabado é testado, verificado e preparado para envio aos clientes.

Assim, o processo de produção de SmCo é semelhante à produção de ímãs de neodímio - prensagem em um campo magnético e posterior sinterização.

O material magnético de samário-cobalto é muito frágil, o que dificulta o uso de máquinas de corte de metais em sua produção. A fragilidade associada ao grão (estrutura cristalina) do pó de metal impede o uso de ferramentas de metal duro.

A maioria dos materiais magnéticos é usinada em um estado não magnético, e o ímã usinado é então magnetizado até a saturação. Esses ímãs usam ferramentas de diamante e um refrigerante à base de água para fazer furos.

Os resíduos da moagem não devem estar completamente secos, pois o samário-cobalto tem um ponto de fulgor baixo, apenas 150-180 ° C. Uma pequena faísca, por exemplo causada por eletricidade estática, pode facilmente inflamar o material. A chama resultante torna-se muito quente e difícil de controlar.

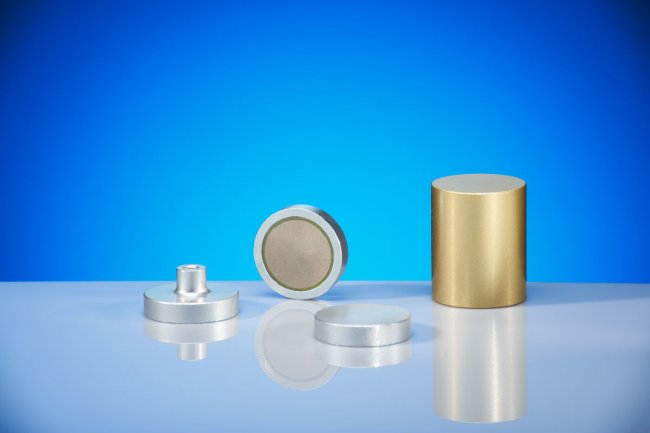

Montagem magnética de precisão

Os ímãs de samário-cobalto são extremamente fortes e requerem um grande campo de magnetização. A natureza anisotrópica dos ímãs de samário de cobalto sinterizado resulta em uma única direção de magnetização. Deve ser mantida durante a magnetização quando o imã é colocado na montagem final.

A direção da magnetização é medida com um indicador que determina um polo magnético específico para uma determinada máquina ou equipamento durante a produção.

Os ímãs de samário-cobalto são amplamente utilizados nas indústrias automotiva, aeroespacial, de defesa e industrial em uma variedade de equipamentos, aparelhos e instrumentos, como motores elétricos, geradores elétricos, acoplamentos eletromagnéticos, microfones, alto-falantes, dispositivos de pulverização de revestimento a vácuo, sensores Hall, aceleradores partículas e muitos outros dispositivos.