Varistores de óxido de zinco para pára-raios

Os varistores de óxido de zinco são produtos semicondutores com características simétricas não lineares de corrente-tensão (CVC). Esses varistores são os mais amplamente utilizados. em protetores contra surtos (SPN), especialmente para a proteção de equipamentos elétricos contra descargas atmosféricas e surtos de comutação. Sobre os parâmetros e características deste equipamento — no artigo publicado abaixo.

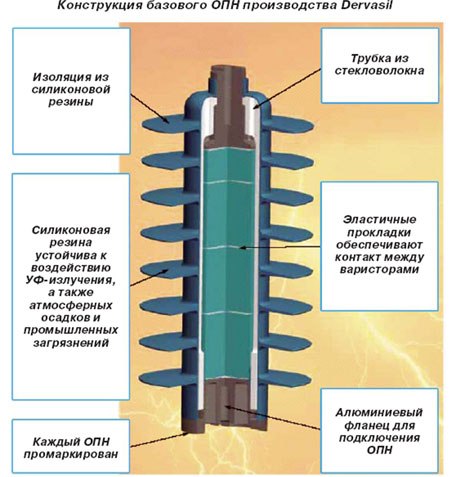

Varistor de Óxido de Zinco (OZV) é o principal elemento de trabalho do projeto de um pára-raios não linear (SPD), portanto, requisitos de estabilidade aumentados são impostos às características elétricas do varistor sob vários fatores de influência.

Assim, os varistores devem ser resistentes ao envelhecimento quando expostos à tensão operacional contínua, ser capazes de dissipar a energia liberada durante a passagem de certos pulsos de corrente e limitar a tensão a um valor seguro no caso de sobretensões.

A pesquisa e o desenvolvimento de varistores para limitadores à base de óxido de zinco começaram na década de 1980 no Departamento de Dispositivos de Proteção do Instituto Eletrotécnico de toda a Rússia.

parâmetros principais

Limitador de surto não linear — um dispositivo elétrico projetado para proteger o isolamento de equipamentos elétricos contra descargas atmosféricas e surtos de comutação.

A vantagem desses dispositivos é que não há faíscas neles. Tais dispositivos podem limitar tanto descargas atmosféricas quanto surtos de comutação em instalações elétricas de qualquer classe de tensão e são muito confiáveis.

O pára-raios é uma coluna de varistores simples conectados em série, e seus principais parâmetros são simultaneamente os parâmetros de varistores altamente não lineares.

Os varistores de óxido de zinco, que são o principal elemento dos pára-raios, têm altos requisitos para a estabilidade da característica corrente-tensão. Devido ao fato de os varistores estarem constantemente sob tensão, eles também apresentam altos requisitos de estabilidade térmica.

Um dos parâmetros mais importantes é Estresse residual, que é definido como o valor máximo de tensão do limitador (varistor) quando pulsos de corrente de uma determinada amplitude e forma passam por ele.

Para maior clareza, costuma-se trabalhar com valores relativos, ou seja, considerar as tensões residuais em relação à tensão residual em um determinado pulso de corrente (por exemplo, em um pulso de corrente de 500 A, 8/20 μs).

Outro parâmetro importante que caracteriza a capacidade de um pára-raios em absorver a energia de comutação de surtos sem danos é Taxa de transferênciaa capacidade dos varistores de suportar repetidamente (geralmente 18 a 20 vezes) pulsos de corrente de uma certa amplitude e duração (geralmente 2.000 μs) sem quebrar e alterar suas características.

O throughput é o valor máximo especificado pelo fabricante de um pulso de corrente retangular de 2.000 μs de duração (corrente de throughput). O pára-raios deve suportar 18 dessas influências com a sequência aceita de sua aplicação sem perda de desempenho. Os pára-raios são divididos em classes de acordo com sua capacidade. A energia específica do pulso corresponde a cada classe.

Finalmente, uma característica importante dos modernos varistores de óxido de zinco é estabilidade sob exposição prolongada a tensão alternada.

Durante os testes de envelhecimento acelerado, os varistores devem ter uma dependência decrescente das perdas de potência nos varistores (P) do tempo de exposição (t) da tensão alternada a temperatura elevada. Esses varistores "não envelhecidos" permitem uma vida útil mais longa nas mesmas condições em comparação com os limitadores que usam varistores "envelhecidos".

Fabricação de varistores

varistores têm uma característica corrente-tensão não linear devido às propriedades semicondutoras do material de que são compostos. Essas propriedades são determinadas pelas características da microestrutura do varistor e pela composição química de seu material.

Mesmo uma pequena mudança na proporção dos elementos que compõem o material do varistor, ou a adição de uma pequena quantidade de novas impurezas, pode levar a uma mudança significativa em sua característica corrente-tensão e outros parâmetros elétricos.

A microestrutura e as características elétricas dos varistores também são afetadas por mudanças no processo de fabricação do varistor. Para obter varistores de alta qualidade, a estabilidade de todos os indicadores do processo tecnológico de sua produção é extremamente importante.

Os varistores de óxido de zinco são fabricados com tecnologia cerâmica. No entanto, há uma série de características devido ao fato de que nas cerâmicas semicondutoras as propriedades elétricas são determinadas não pelo componente principal da microestrutura (cristalitos), mas pelos limites intercristalinos. Portanto, na produção de semicondutores não lineares usando tecnologia cerâmica, duas tarefas principais são definidas.

Primeiro, é necessário garantir uma estrutura densa do material cozido com porosidade mínima. Em segundo lugar, é necessário criar uma camada de barreira intergranular.

Uma camada de barreira é um contato entre dois cristalitos adjacentes cujas superfícies contêm estados eletrônicos localizados criados por dopagem e adsorção. Portanto, a tecnologia de varistores deve atender a vários requisitos específicos de pureza, dispersão de materiais de origem e regime de mistura de pós. Pós com um teor de substância básica de pelo menos 99,0 - 99,8% são usados como materiais de partida.

A carga (uma mistura de materiais de partida) consiste principalmente em óxido de zinco com a adição de vários óxidos metálicos. A homogeneização e mistura de materiais carregados com água destilada é realizada em moinhos de dispersão e tambores esféricos.

Em uma dada concentração de deslizamento, sua viscosidade é controlada por um viscosímetro.A secagem da pasta e a granulação são realizadas em um secador por pulverização, no modo operacional ideal, a partir do qual são obtidos grânulos do pó de prensagem na faixa de 50 - 150 mícrons. Nesta fase, o tamanho do grânulo, o teor de umidade e a fluidez do pó são controlados. Os varistores são pressionados usando uma prensa hidráulica.

As prensas devem atender a certos requisitos de densidade, dimensões e paralelismo plano. As peças prensadas passam por uma queima preliminar para remoção do ligante e uma queima final durante a qual são formadas barreiras de potencial e uma fase intermediária.

A queima é feita em fornos de câmara. Após a queima final, as peças são retificadas, a metalização é aplicada na superfície final e um revestimento especial é aplicado na superfície lateral.