máquinas de solda inverter

O grande interesse e pico de popularidade que aumentou na última década em novos projetos de máquinas de solda que trabalham com o princípio de inversores se deve aos seguintes motivos principais:

O grande interesse e pico de popularidade que aumentou na última década em novos projetos de máquinas de solda que trabalham com o princípio de inversores se deve aos seguintes motivos principais:

-

aumento da qualidade da costura;

-

a disponibilidade de operações mesmo para soldadores novatos devido à inclusão de um complexo de funções para partida a quente, antiaderência do eletrodo e queima de arco;

-

minimizando o projeto de equipamentos de soldagem, garantindo sua mobilidade;

-

economia significativa de energia em comparação com os transformadores.

Essas vantagens tornaram-se possíveis devido a uma mudança na abordagem da tecnologia de criação de um arco de soldagem em um eletrodo devido à introdução dos mais recentes avanços na tecnologia de microprocessadores.

Como são inversores de soldagem

Eles são alimentados por eletricidade de 220 V 50 Hz, que vem de uma tomada elétrica comum. (Os aparelhos que operam em uma rede trifásica usam algoritmos semelhantes.) A única limitação a que você deve prestar atenção é o consumo de energia do aparelho.Não deve exceder a classificação dos dispositivos de proteção da rede elétrica e as propriedades condutivas da fiação.

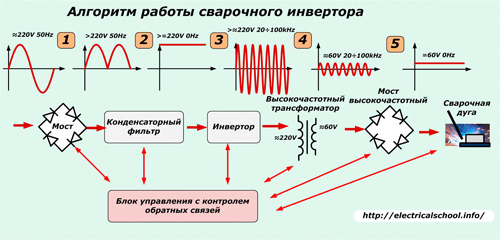

A sequência dos cinco ciclos tecnológicos usados para criar um arco de soldagem do inversor é mostrada na foto.

Estes incluem processos realizados por:

-

retificador;

-

filtro de linha do condensador;

-

conversor de alta frequência;

-

transformador abaixador de tensão de alta frequência;

-

retificador de alta frequência;

-

Esquema de controle.

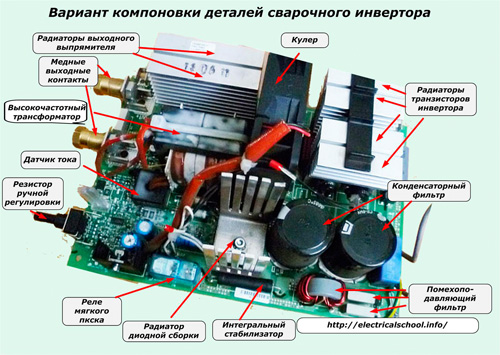

Todos esses dispositivos estão localizados na placa dentro da caixa. Com a tampa removida, eles se parecem com o que é mostrado na foto.

Retificador de tensão de rede

É alimentado com tensão alternada de uma rede elétrica estacionária através de um interruptor manual localizado no corpo. É convertido por uma ponte de diodos em um valor pulsante. Toda a energia do arco de soldagem passa pelos elementos semicondutores deste bloco. Portanto, eles são selecionados com a margem necessária de tensão e corrente.

Para melhorar a dissipação de calor, o conjunto de diodos, que é submetido a forte aquecimento durante a operação, é montado em radiadores de resfriamento, que também são soprados pelo ar fornecido pelo ventilador.

O aquecimento da ponte de diodo é controlado por um sensor de temperatura definido para o modo de fusível térmico. Ele, como elemento de proteção, quando os diodos são aquecidos a +90 ОC, abre o circuito de energia.

Filtro de linha do condensador

Em paralelo com o contato de saída do retificador, que cria uma tensão de ondulação, dois poderosos capacitores eletrolíticos são conectados para trabalharem juntos. Eles suavizam as flutuações de ondulação e são sempre selecionados com margem de tensão.De fato, mesmo no modo de filtro normal, aumenta 1,41 vezes e atinge 220 x 1,41 = 310 volts.

Por esta razão, os capacitores são selecionados para uma tensão de operação de pelo menos 400 V. Sua capacidade é calculada para cada estrutura de acordo com a potência da corrente máxima de soldagem. Geralmente varia de 470 microfarads ou mais para um único capacitor.

filtro de interferência

Um inversor de soldagem em funcionamento converte energia elétrica suficiente para causar ruído eletromagnético. Desta forma, interfere com o restante dos equipamentos elétricos conectados à rede. Para removê-los na entrada do retificador, defina filtro indutivo-capacitivo.

Sua finalidade é suavizar distúrbios de alta frequência vindos de um circuito em funcionamento para a rede elétrica de outros consumidores elétricos.

Inversor

A conversão de tensão direta em alta frequência pode ser feita de acordo com diferentes princípios.

Nos inversores de soldagem, dois tipos de circuitos que operam no princípio da "ponte inclinada" são encontrados com mais frequência:

-

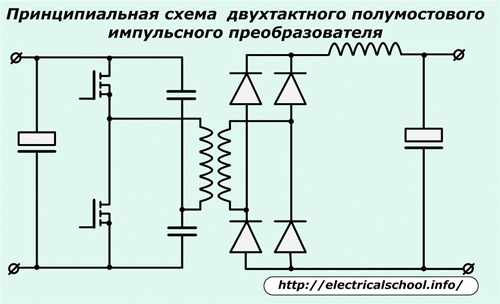

conversor de pulso meia ponte meia ponte;

-

conversor de pulso de ponte completa.

A figura mostra uma implementação do primeiro circuito.

Dois interruptores de transistor poderosos são usados aqui. Eles podem ser montados em dispositivos semicondutores em série MOSFET ou IGBT.

Os MOSFETs em cascata funcionam bem em inversores de baixa tensão e também lidam bem com cargas de soldagem. Para carga/descarga rápida de alta capacidade, eles precisam de um push driver com controle de sinal antifase para carregar capacitores rapidamente com um transistor e curto-circuito para descarregar com outro.

IGBTs bipolares estão ganhando popularidade em inversores de soldagem.Eles podem facilmente transmitir grandes potências com altas tensões, mas requerem algoritmos de controle mais complexos.

O esquema de um conversor de pulso de meia ponte é encontrado nas construções de inversores de soldagem da categoria de preço médio. Tem boa eficiência, é confiável, forma um transformador pulsos retangulares com uma alta frequência de várias dezenas de kHz.

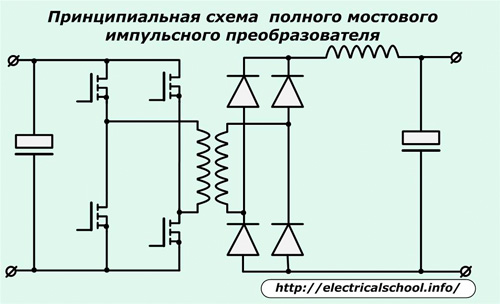

O conversor de pulso de ponte completa é mais complexo, inclui dois transistores adicionais.

Ele aproveita ao máximo todas as possibilidades de um transformador de alta frequência com interruptores de transistor operando em pares no modo de duas pontes inclinadas combinadas.

Este circuito é usado nos inversores de soldagem mais potentes e caros.

Todos os principais transistores são instalados em poderosos dissipadores de calor para remover o calor. Além disso, eles são ainda mais protegidos de possíveis picos de tensão por filtros RC de amortecimento.

Transformador de alta frequência

Esta é uma estrutura de transformador especial, geralmente de um circuito magnético de ferrite, que diminui a tensão de alta frequência após o inversor com perdas mínimas para uma ignição de arco estável de cerca de 60 a 70 volts.

Grandes correntes de soldagem de até várias centenas de amperes fluem em seu enrolamento secundário. Assim, ao converter vol. / H energia com um valor relativamente baixo de corrente e alta tensão no enrolamento secundário, as correntes de soldagem são formadas com tensão já reduzida.

Devido ao uso de alta frequência e à transição para um circuito magnético de ferrite, o peso e as dimensões do próprio transformador são significativamente reduzidos, as perdas de energia devido à reversão do magnetismo do ferro são reduzidas e a eficiência é aumentada.

Por exemplo, um transformador de soldagem de design antigo com núcleo magnético de ferro, fornecendo uma corrente de soldagem de 160 amperes, pesa cerca de 18 kg e um de alta frequência (com as mesmas características elétricas) é ligeiramente inferior a 0,3 kg.

As vantagens no peso do dispositivo e, consequentemente, nas condições de trabalho são óbvias.

Retificador de saída de energia

Baseia-se em uma ponte montada a partir de diodos especiais de alta velocidade, velocidade muito alta, capazes de responder à corrente de alta frequência - abrindo e fechando com um tempo de recuperação de cerca de 50 nanossegundos.

Os diodos convencionais não podem lidar com essa tarefa. A duração de seu transiente corresponde a cerca de metade do período do harmônico senoidal da corrente, ou cerca de 0,01 segundos. Por causa disso, eles esquentam e queimam rapidamente.

A ponte de diodos de potência, como os transistores do transformador de alta tensão, é colocada nos dissipadores de calor e protegida por um circuito RC de amortecimento contra picos de tensão.

Os terminais de saída do retificador são feitos com grossos terminais de cobre para uma conexão segura dos cabos de soldagem ao circuito do eletrodo.

Características do esquema de controle

Todas as operações do inversor de soldagem são controladas e controladas pelo processador por meio de feedback usando vários sensores, o que fornece parâmetros de corrente de soldagem quase ideais para unir todos os tipos de metais.

Graças às cargas precisamente dosadas, as perdas de energia durante a soldagem são significativamente reduzidas.

Para operar o circuito de controle, uma tensão estabilizada constante é fornecida da fonte de alimentação, que é conectada internamente aos circuitos de entrada de 220 V.Esta tensão visa:

-

ventilador de refrigeração para radiadores e placas;

-

relé de partida suave;

-

LEDs indicadores;

-

fonte de alimentação para o microprocessador e amplificador operacional.

Relé para inversor de partida suave está claro no nome. Funciona com o seguinte princípio: no momento de ligar o inversor, os capacitores eletrolíticos do filtro de rede começam a carregar muito rapidamente. Sua corrente de carga é muito alta e pode danificar os diodos retificadores.

Para evitar isso, a carga é limitada por um poderoso resistor, que com sua resistência ativa reduz a corrente de irrupção inicial. Quando os capacitores são carregados e o inversor passa a operar no modo de projeto, o relé de partida suave é acionado e através de seus contatos normalmente abertos manipula esse resistor, removendo-o dos circuitos de estabilização.

Quase toda a lógica do inversor está contida no controlador do microprocessador. Ele controla a operação dos poderosos transistores do conversor.

A proteção contra sobretensão dos transistores de potência do gate e do emissor é baseada no uso de diodos zener.

Um sensor é conectado ao circuito de enrolamento do transformador de alta frequência - um transformador de corrente, que com seus circuitos secundários envia um sinal proporcional em magnitude e ângulo para processamento lógico. Desta forma, a força das correntes de soldagem é controlada para afetá-las durante a inicialização e operação do inversor.

Para controlar a magnitude da tensão de entrada na entrada do retificador de rede do aparelho, um microcircuito amplificador operacional é conectado.Analisa continuamente os sinais da proteção de tensão e corrente, determinando o momento de uma situação de emergência quando é necessário bloquear o gerador em funcionamento e desconectar o inversor da rede elétrica.

Os desvios máximos da tensão de alimentação são controlados por um comparador. É acionado quando valores críticos de energia são atingidos. Seu sinal é processado sequencialmente por elementos lógicos para desligar o gerador e o próprio inversor.

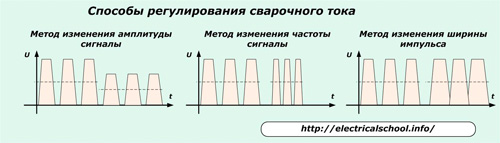

Para o ajuste manual da corrente do arco de soldagem, é utilizado um potenciômetro de ajuste, cujo botão é levado ao corpo do dispositivo. Alterar sua resistência permite que um dos métodos de controle seja usado, afetando:

-

amplitude em / h tensão do inversor;

-

frequência de pulsos de alta frequência;

-

duração do pulso.

Regras básicas de operação e causas de falhas de inversores de soldagem

O respeito por equipamentos eletrônicos complexos é sempre a chave para sua operação confiável e de longo prazo. Mas, infelizmente, nem todos os usuários aplicam esta disposição na prática.

Os inversores de soldagem trabalham em oficinas de produção, em canteiros de obras ou são usados por artesãos domésticos em garagens pessoais ou casas de veraneio.

Em um ambiente de produção, os inversores geralmente sofrem com a poeira que se acumula dentro da caixa. Suas fontes podem ser quaisquer ferramentas ou máquinas de usinagem, processamento de metais, concreto, granito, tijolos. Isso é especialmente comum ao trabalhar com esmerilhadeiras, pedreiros, perfuradores...

O próximo motivo da falha que ocorreu durante a soldagem é a criação de cargas não padronizadas no circuito eletrônico por um soldador inexperiente.Por exemplo, se você tentar cortar a armadura frontal de uma torre de tanque ou trilho ferroviário com um inversor de soldagem de baixa potência, o resultado desse trabalho é inequivocamente previsível: queima de componentes eletrônicos IGBT ou MOSFET.

Dentro do circuito de controle, funciona um relé térmico, que protege contra cargas térmicas crescentes, mas não terá tempo de reagir a saltos tão rápidos nas correntes de soldagem.

Cada inversor de soldagem é caracterizado pelo parâmetro «PV» - a duração da ligação em comparação com a duração da pausa de parada, que é indicada no passaporte técnico. A falha em seguir essas recomendações da planta leva a falhas inevitáveis.

O tratamento descuidado do dispositivo pode ser expresso em seu mau transporte ou transporte, quando o corpo é exposto a choques mecânicos externos ou vibrações da estrutura de um carro em movimento.

Entre os funcionários, há casos de operação de inversores com sinais evidentes de mau funcionamento que exigem remoção imediata, por exemplo, afrouxamento dos contatos que fixam os cabos de solda nas tomadas da carcaça. E a entrega de equipamentos caros a pessoal não qualificado e mal treinado também costuma levar a acidentes.

Em casa, muitas vezes ocorrem quedas de tensão de alimentação, principalmente em cooperativas de garagem, e o soldador não liga para isso e tenta fazer seu trabalho mais rápido, "espremendo" tudo o que ele é capaz e incapaz do inversor ...

O armazenamento no inverno de equipamentos eletrônicos caros em uma garagem mal aquecida ou mesmo em um galpão leva à deposição de condensado do ar nas placas, oxidação dos contatos, danos aos trilhos e outros danos internos.Da mesma forma, esses dispositivos sofrem com a operação em baixas temperaturas abaixo de -15 graus ou precipitação atmosférica.

Transferir o inversor para um vizinho para trabalhos de soldagem nem sempre termina com um resultado favorável.

No entanto, as estatísticas gerais das oficinas mostram que, para proprietários privados, o equipamento de soldagem funciona por mais tempo e melhor.

Falhas de projeto

Inversores de soldagem de versões mais antigas são menos confiáveis transformadores de soldagem… E seu design moderno, especialmente de módulos IGBT, já possui parâmetros comparáveis.

Durante o processo de soldagem, uma grande quantidade de calor é gerada dentro do invólucro. O sistema usado para remover e resfriar placas de circuito e elementos eletrônicos mesmo em modelos intermediários não é muito eficiente. Portanto, durante a operação, é necessário observar interrupções para reduzir a temperatura de peças e dispositivos internos.

Como todos os circuitos eletrônicos, os dispositivos inversores perdem sua funcionalidade com alta umidade e condensação.

Apesar da inclusão de filtros de remoção de ruído no projeto, uma interferência bastante significativa de alta frequência penetra no circuito de energia. Soluções técnicas que eliminam esse problema complicam significativamente o dispositivo, o que leva a um aumento acentuado no preço de todos os equipamentos.