Reparação de conjuntos separados e peças de interruptores de óleo

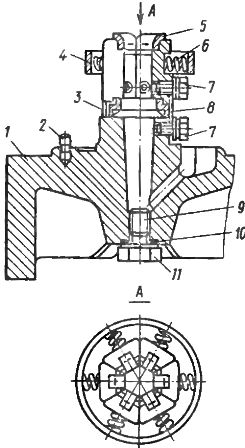

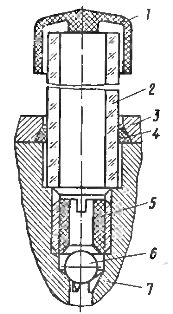

Reparação do atuador (ver Fig. 1).

Verifique, limpe o eixo 2 e os rolamentos 12. Verifique se há trincas nos rolamentos. Limpe o orifício de lubrificação 15. O eixo não deve ter um curso longitudinal superior a 0,5 — 1 mm. Caso contrário, o eixo é removido para reparo. Para isso, a alavanca de dois braços 3, assentada no eixo, é previamente desmontada, com a haste de transmissão e do acionamento, e são liberados os roletes, que conectam as orelhas superiores das molas de parada e a alavanca. Os rolos são removidos, as porcas são desparafusadas e os parafusos 14 são removidos, que fixam os rolamentos à estrutura 1.

Verifique, limpe o eixo 2 e os rolamentos 12. Verifique se há trincas nos rolamentos. Limpe o orifício de lubrificação 15. O eixo não deve ter um curso longitudinal superior a 0,5 — 1 mm. Caso contrário, o eixo é removido para reparo. Para isso, a alavanca de dois braços 3, assentada no eixo, é previamente desmontada, com a haste de transmissão e do acionamento, e são liberados os roletes, que conectam as orelhas superiores das molas de parada e a alavanca. Os rolos são removidos, as porcas são desparafusadas e os parafusos 14 são removidos, que fixam os rolamentos à estrutura 1.

Através dos recortes 13 na carcaça, o eixo 2 é retirado junto com os mancais. Os rolamentos são removidos do eixo e as arruelas 18 das dimensões necessárias são colocadas no eixo. Limpe a chaveta do eixo 17 e o rolamento. O eixo é então montado junto com os rolamentos e instalado na ordem inversa. Uma sonda é usada para verificar o tamanho da folga entre o ressalto do eixo e a extremidade do rolamento, que deve estar entre 0,5 e 1 mm para cada rolamento.Caso não haja folga, é necessário afrouxar as porcas dos parafusos 14 e colocar a espessura necessária da junta entre a carcaça e o mancal. Em seguida, verifique os locais onde as alavancas estão soldadas ao eixo. Não deve haver rachaduras. O rolete do batente do pára-choque na alavanca do meio deve girar livremente.

Arroz. 1. Atuador: a — disjuntor VMG-10, b — o mesmo, VMG-133, c — mancal, 1 — estrutura, 2 — eixo, 3 — alavanca de dois braços, 4 — amortecedor de óleo, 5 — amortecedor de mola, 6 — mola de abertura, 7 — parafuso de travamento, 8 — contato móvel, 9 — eixo, 10 — braçadeira, 11 — alavanca isolante (haste de porcelana), 12 — mancal, 13 — recorte na estrutura para instalação do eixo, 14 — parafuso com porca e arruela, 15 — furo para graxa, 16 — arruelas, 17 — eixo

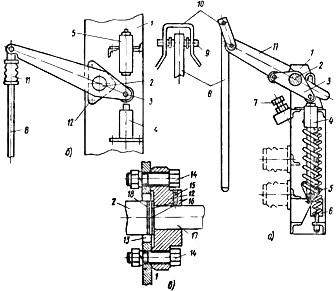

É necessário verificar e verificar cuidadosamente o estado do amortecedor e as molas de abertura do disjuntor VMG-10 (Fig. 2). As molas não devem ter rachaduras nos locais onde são soldadas às orelhas, na superfície das dobras, o cabo não deve ter quebras nas roscas. A tensão da mola é ajustada com a porca 8. A distância ajustada H é fixada com a contraporca 6. A mola danificada é substituída. As partes friccionais do mecanismo são lubrificadas com graxa CIATIM-201.

Arroz. 2. A mola de abertura do disjuntor VMG -10: 1 - batente superior, 2 - orifício para o eixo de conexão, 3 - mola, 4 - alça inferior, 5 - alça roscada, 6 - contraporca, 7 - canto do quadro, 8 — porca de tensão

Arroz. 2. A mola de abertura do disjuntor VMG -10: 1 - batente superior, 2 - orifício para o eixo de conexão, 3 - mola, 4 - alça inferior, 5 - alça roscada, 6 - contraporca, 7 - canto do quadro, 8 — porca de tensão

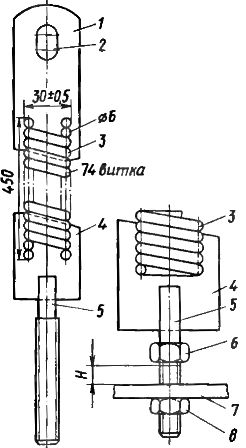

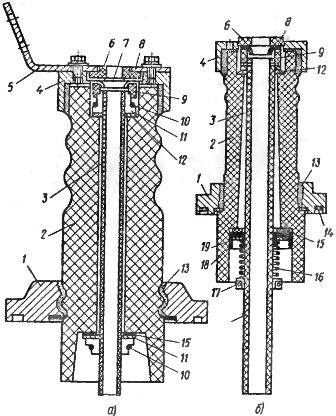

Reparação do tampão de óleo (ver fig. 3).

Verifique o curso do pistão 5 do batente, agindo com a mão na haste 4, pressionando o pistão na posição mais baixa até parar no fundo do alojamento 7.O pistão sob a ação da mola 6 deve subir para sua posição inicial. Em caso de bloqueio ou outras anomalias no funcionamento do buffer, este é desmontado. Desparafuse a porca especial 3, remova a haste, o pistão e a mola, despeje o óleo do corpo.

Arroz. 3. Tampão de óleo do disjuntor VMG -10: 1 — caixa, 2 — junta de vedação, 3 — porca especial, 4 — haste, 5 — pistão, 6 — mola, 7 — fundo da caixa

Todas as peças são verificadas e limpas. Ferrugem e irregularidades são lixadas.

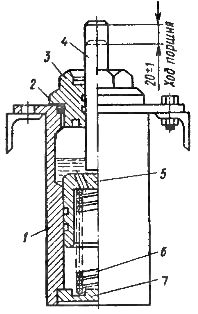

Reparo do indicador de óleo VMPP-10 (Fig. 4).

Arroz. 4. Manômetro VMPP -10: 1 — tampa, 2 — tubo de vidro, 3 — flange, 4 — gaxeta, 5 — encaixe, b — esfera, 7 — corpo

Se for notado um mau funcionamento ao drenar o óleo, o manômetro é desmontado, para o qual a tampa 1, o tubo de vidro 2 e a gaxeta 4 são removidos e, a seguir (para VMG-133), a haste é removida e o canal na carcaça 7 é soprado. Monte o indicador de óleo na ordem inversa.No interruptor VMG-10, uma janela é feita em vez de um indicador de óleo.

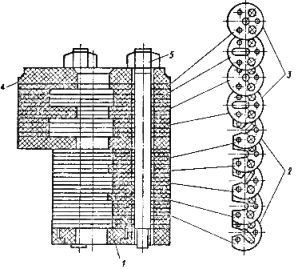

Reparação de Buchas (Fig. 5).

Para verificar e substituir as peças danificadas do isolador, ele é desmontado. Os parafusos que prendem o suporte à tampa 4 são desaparafusados e o suporte é removido. Remova a arruela 6 e a bucha 8. Solte os parafusos (para VMG-133) dos semimanifolds 9, remova os semimanifolds. Pressionando para cima, retire o tubo 3 e separe a luva 8 com as arruelas 15 e 19.

Remova o meio anel (meio colar) 17 e a mola 16. O isolador é montado na ordem inversa. Verifique os punhos de couro 8 e 18, que devem ser suficientemente elásticos e elásticos, verifique a fixação das meias divisórias 17.Se a mola de pressão 16 tiver enrolamentos pressionados um contra o outro, ela será substituída por uma nova, pois em altas correntes a mola forma um circuito fechado, superaquece e isso pode levar à carbonização do tubo de baquelite 3 e dos manguitos. Pelo mesmo motivo, os parafusos de fixação dos meios-seccionadores devem ser de latão.

Arroz. 5. Isoladores de bucha para interruptores: a — VMG -10, b — VMG -133, 1 — flange, 2 — isolador de porcelana, 3 — tubo de baquelite, 4 — tampa, 5 — braçadeira com corrente, 6 — anel (arruela formada) , 7, 15 e 19 — arruelas. 8 — punho de couro, 9 — manga, 10 — meio anel, 11 — anel de mola, 12 — junta, 13 — massa de reforço, 14 — ranhura no flange com junta de vedação, 16 — mola, 17 — meio colar, 18 - selo de couro inferior

Para o disjuntor VMG-10, o procedimento de desmontagem do isolador é semelhante. O isolador é liberado das conexões dos parafusos, o suporte 5 é removido, as partes intermediárias de isolamento são retiradas - anel 6, arruela 7, luva 8, luva 9. Remova a mola e aperte 10 meias argolas, remova a arruela de borracha 5. Substitua as peças gastas. O isolador é então montado na ordem inversa.

Reparação de barras e varetas isolantes.

Durante a inspeção, é dada atenção ao estado de soldagem dos terminais nas tampas do isolador térmico VMG-133. Não deve haver rachaduras nesses locais. As juntas de reforço das barras são limpas e pintadas com tinta a óleo para criar uma película resistente à umidade.

Hastes de porcelana triturada, buchas ou isoladores de suporte com área de 1,1 a 1,5 cm2 são limpos e revestidos com verniz isolante (baquelite). Se uma área maior for cortada, os isoladores são substituídos. Os braços e hastes isolantes não devem ser danificados pela superfície pintada.

Reparação da calha de arco (Fig. 6).

Em caso de contaminação por fuligem, na presença de um pequeno fluxo de metal nas superfícies de trabalho, carbonização superficial das divisórias, que não aumenta a seção transversal dos canais de sopro, basta limpar essas superfícies com lixa fina, enxágue com óleo de transformador e limpe com um pano. Aperte as porcas de fixação da barra de tração e verifique se não há folgas entre as placas individuais. Placas empenadas e empenadas foram substituídas.

Verifique a placa inferior 1, que deve ser de fibra. Aumentar o diâmetro interno do inserto de fibra para um valor de 28 a 30 mm (para VMG-10), aumentar a abertura nas partições entre o primeiro e o segundo slots para 3 mm para os canais de exaustão é inaceitável. As peças defeituosas são substituídas por novas.

Arroz. 6. Câmara de extinção de arco do disjuntor VMG -10: 1 — anel de fibra, 2 — canais de sopro transversais, 3 — bolsos, 4 — anel de fibra, 5 — conexões textolite com porcas

Após o aperto dos parafusos, verifique a altura das ranhuras dos cames, que devem estar de acordo com as instruções de fábrica.

Ao restaurar a câmara com a substituição das placas, é necessário: desaparafusar as porcas de fixação 5, remover a quantidade necessária de placas dos extratores, instalar uma nova placa e colocar as placas removidas na ordem em que foram instaladas antes desmontagem e, em seguida, aperte as porcas de fixação. Após a divisória da câmara é verificada a presença de bordas salientes e irregularidades na abertura central para a passagem do contato móvel. Rebarbas e bordas elevadas devem ser aparadas e removidas.

Reparação de contacto fixo fêmea (Fig. 7).

Se as lamelas do contato do soquete apresentarem derretimento ou pequenos grânulos de metal, basta limpá-los.As dimensões das lamelas não devem diferir das de fábrica em mais de 0,5 mm. Depois de remover as lamelas, não devem permanecer vazios com profundidade superior a 0,5 mm. Recomenda-se substituir as lamelas mais danificadas por outras menos danificadas. Na presença de cavidades fortes e devido a queimaduras do revestimento refratário, as lamelas são substituídas.

O anel de baquelite 4 não deve apresentar delaminação e trincas, caso contrário será substituído.Não é permitida a substituição por anel de metal, pois irá gerar curto-circuito e causar superaquecimento em altas correntes. As molas 6 devem estar livres de rachaduras e vazios.

A desmontagem do contato do soquete é realizada na seguinte sequência:

-

remova os parafusos do anel 4,

-

segurando a saída, retire o anel 4 até que as molas 6 caiam,

-

desaparafusar os parafusos 7 que desconectam as lamelas dos elos flexíveis 8 e os elos flexíveis da base do soquete,

-

remova o anel de suporte 3.

Ao montar o contato do soquete, deve-se atentar para o fato de que no contato montado as lamelas são instaladas sem distorções e ficam em posição inclinada em relação ao eixo do soquete, tocando-se na parte superior.

Figura 7. Contato fixo com soquete das chaves VMG-10 e VMPP-10: 1 — tampa, 2 — retentor, 3 — anel de suporte, 4 — anel, 5 — lamelas, 6 — mola, 7 — parafuso (parafuso), 8 — conexão flexível, 9 — bujão de drenagem de óleo, 10 — junta, 11 — parafuso de drenagem de óleo.

Verifique a pressão da mola nas ripas e meça a força necessária para puxar o soquete de uma haste de cobre de 22 mm inserida no soquete. Um disco de 0,5 kg é preso à haste e, quando o soquete é levantado, ele deve suportar esse peso comprimindo as molas das ripas.

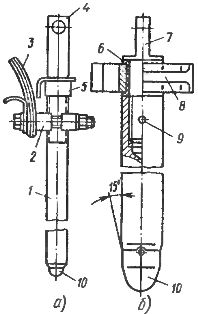

Reparação de contactos móveis (ver fig. 8).

Arroz. 8. Contato móvel: a — interruptor VMG -10, b — o mesmo, VMPP -10, 1 — haste, bloco de 2 pinos, 3 — conexão flexível, 4 — orelhas com orelhas, 5 — contraporca, 6 — luva, 7 — cabeça, 8 — bloco guia, 9 — pino, 10 — ponta

Ao substituir a ponta 10 do contato móvel, a nova ponta deve ser rosqueada até o fim para que não haja folga entre a ponta e a haste. A junta em quatro lugares deve ser bem vedada. Role a superfície da junta com um rolo liso, esmerilhe a ponta. Em caso de danos significativos na parte de cobre da haste, esta é substituída por uma nova.

Reparação da parte de contacto.

Na presença de derretimento, vazios, sujeira e corrosão, a superfície de contato é limpa com gasolina e aplicada com lima sem distorcer o perfil da peça de contato.

As partes galvanizadas estanhadas ou de contato prateado são apenas limpas.

Reparação do isolamento interno do tanque.

Os cilindros isolantes inferior e superior rachados são substituídos. O tubo de baquelite não deve apresentar queimaduras, delaminação e rachaduras. A contaminação por fuligem é lavada com óleo de transformador. Em caso de arranhões ou queimaduras, as áreas danificadas são limpas com um cotonete embebido em gasolina de aviação pura, lixadas e cobertas com verniz seco ao ar (Bakelite, Glyphtal).

Ações após reparar interruptores de óleo

Após o reparo e substituição das peças defeituosas, a chave é montada na ordem inversa. O interruptor VMG-10, ao contrário do VMG-133, é mais fácil de montar: alguns dos elementos (contato do soquete) são instalados por baixo e o restante - pela parte superior do cilindro. A distância entre a parte superior do contato do soquete VMG-133 e a parte inferior do chute de arco é de 14-16 mm.

Se a folga for diferente do valor exigido, é necessário instalar espaçadores adicionais ou reduzir a altura do anel de suporte do contato fêmea. Para VMG-10, essa lacuna é de 2 a 5 mm e é determinada por medição direta. Ao instalar o cilindro isolante superior, verifique o alinhamento dos furos do cilindro isolante e principal. Ajuste o curso do contato móvel, que deve, quando na posição "ligado", entrar no contato do soquete VMG-10 em 40 mm sob a ação do seu próprio peso Se necessário, elimine o espasmo do toque móvel do contato. Ajuste o curso completo do contato móvel, que deve ser igual a 210 5 mm.

Depois de ajustar o sistema de contato, a chave é abastecida com óleo (até 1,5 — 1,6 kg por cilindro).