controle do retificador

A palavra «válvula» no nome do motor vem da palavra «válvula», que significa um interruptor semicondutor. Assim, em princípio, o acionamento pode ser chamado de acionamento de válvula se seu modo de operação for controlado por um conversor especial de chaves semicondutoras controladas.

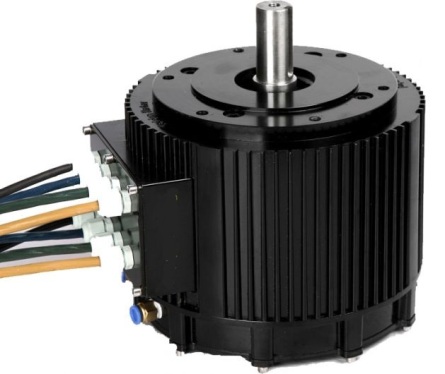

O próprio acionamento da válvula é um sistema eletromecânico que consiste em uma máquina síncrona com ímãs permanentes no rotor e um comutador eletrônico (que alimenta os enrolamentos do estator) com um sistema de controle automático baseado em sensor.

Nas muitas áreas da tecnologia onde os motores assíncronos ou as máquinas CC foram tradicionalmente instalados, hoje em dia é possível encontrar motores de válvula precisamente, pois os materiais magnéticos se tornam mais baratos e a base da eletrônica de semicondutores e sistemas de controle se desenvolve muito rapidamente.

Os motores síncronos de rotor de ímã permanente têm várias vantagens:

-

não há dispositivo para coletar escovas, portanto, o recurso do motor é mais longo e sua confiabilidade é maior que a das máquinas com contatos deslizantes, além disso, a faixa de rotações de operação é maior;

-

uma ampla gama de tensões de alimentação dos enrolamentos; sobrecarga de torque significativa é permitida - mais de 5 vezes;

-

alta dinâmica do momento;

-

é possível ajustar a velocidade com a preservação do torque em baixas rotações ou com a preservação da potência em altas rotações;

-

Eficiência acima de 90%;

-

perdas mínimas ociosas;

-

pequenas características de peso e tamanho.

Os ímãs de neodímio-ferro-boro são totalmente capazes de criar uma indução na folga da ordem de 0,8 T, ou seja, no nível das máquinas assíncronas, e as principais perdas eletromagnéticas em tal rotor estão ausentes. Isso significa que a carga de linha no rotor pode ser aumentada sem aumentar as perdas totais.

Esta é a razão para a maior eficiência eletromecânica. motores de válvula em comparação com outras máquinas brushless, como motores de indução. Pela mesma razão, os motores de válvulas agora ocupam um lugar de destaque nos catálogos dos principais fabricantes nacionais e estrangeiros.

O controle das chaves do inversor em um motor de ímã permanente é tradicionalmente feito em função da posição do rotor. As características de alto desempenho assim alcançadas tornam a atuação da válvula muito promissora na faixa de pequena e média potência para sistemas de automação, máquinas-ferramentas, robôs, manipuladores, dispositivos coordenados, linhas de processamento e montagem, sistemas de orientação e rastreamento, para aviação, medicina, transporte, etc. . .g.

Em particular, os motores de válvula de disco de tração com potência superior a 100 kW são produzidos para transporte elétrico urbano. Aqui, os ímãs de neodímio-ferro-boro são usados com aditivos de liga que aumentam a força coercitiva e aumentam a temperatura operacional dos ímãs para 170 ° C, para que o motor possa suportar facilmente sobrecargas de torque e corrente quíntuplas de curto prazo.

Unidades de direção para submarinos, terrestres e aeronaves, motores de roda, máquinas de lavar - motores de válvulas encontram aplicações úteis em muitos lugares hoje.

Os motores das válvulas são de dois tipos: corrente contínua (BLDC — CC sem escovas) e corrente alternada (PMAC — CA de ímã permanente). Nos motores de corrente contínua, a EMF trapezoidal de rotação nos enrolamentos é devido ao arranjo dos ímãs do rotor e dos enrolamentos do estator.Nos motores de corrente alternada, a força eletromotriz de rotação é senoidal. Neste artigo falaremos sobre o controle de um tipo muito comum de motor brushless - BLDC (corrente contínua).

Motor de válvula CC e seu princípio de controle Os motores BLDC se distinguem pela presença de uma chave semicondutora que atua no lugar do bloco coletor de escovas característico de máquinas DC com enrolamento do estator e rotor magnético.

A comutação do comutador do motor da válvula ocorre dependendo da posição atual do rotor (dependendo da posição do rotor). Na maioria das vezes, o enrolamento do estator é trifásico, igual ao de um motor de indução conectado em estrela, e a construção do rotor de ímã permanente pode ser diferente.

O momento de acionamento no BLDC é formado como resultado da interação dos fluxos magnéticos do estator e do rotor: o fluxo magnético do estator o tempo todo tende a girar o rotor em tal posição que o fluxo magnético dos ímãs permanentes instalado nele coincide na direção com o fluxo magnético do estator.

Da mesma forma, o campo magnético da Terra orienta a agulha da bússola — ela a desdobra "ao longo do campo". O sensor de posição do rotor permite manter o ângulo entre os fluxos constante no nível de 90 ± 30 °, nesta posição o torque é máximo.

O comutador semicondutor da fonte de alimentação do enrolamento do estator BLDC é um conversor semicondutor controlado com um algoritmo rígido de 120 ° para comutar tensões ou correntes de três fases operacionais.

Um exemplo de diagrama funcional da seção de potência de um conversor com possibilidade de frenagem regenerativa é mostrado na figura acima. Aqui, o inversor com modulação de pulso de amplitude da saída está incluído transistores IGBT, e a amplitude é ajustada graças a modulação de largura de pulso em um link DC intermediário.

Basicamente, para esse fim, são utilizados conversores de frequência tiristores com inversor autônomo de tensão ou corrente com controle de potência e conversores de frequência transistorizados com inversor autônomo de tensão controlado no modo PWM ou com regulação a relé da corrente de saída.

Como resultado, as características eletromecânicas do motor são semelhantes às máquinas DC tradicionais com excitação magnetoelétrica ou independente, razão pela qual os sistemas de controle BLDC são construídos de acordo com o princípio clássico de controle de coordenadas escravas de um drive DC com rotações do rotor e loops de corrente de o estator.

Para o correto funcionamento do comutador, pode-se utilizar como sensor ou sistema um sensor discreto capacitivo ou indutivo acoplado ao motor de pólo. baseado em sensores de efeito Hall com imãs permanentes.

No entanto, a presença de um sensor muitas vezes complica o projeto da máquina como um todo e, em algumas aplicações, o sensor de posição do rotor não pode ser instalado. Portanto, na prática, eles costumam recorrer ao uso de sistemas de controle "sem sensor". O algoritmo de controle sensorless é baseado na análise de dados diretamente dos terminais do inversor e na frequência atual do rotor ou fonte de alimentação.

O algoritmo sensorless mais popular é baseado no cálculo do EMF para uma das fases do motor, desconectada da fonte de alimentação no momento. A transição EMF da fase desligada através de zero é fixada, uma mudança de 90 ° é determinada, o momento no tempo em que o meio do próximo pulso de corrente deve cair é calculado. A vantagem desse método é a simplicidade, mas também há desvantagens: em baixas velocidades, é bastante difícil determinar o momento de passagem por zero; a desaceleração só será precisa a uma velocidade de rotação constante.

Enquanto isso, para um controle mais preciso, métodos complexos são usados para estimar a posição do rotor: de acordo com a conexão do fluxo das fases, de acordo com o terceiro harmônico do EMF dos enrolamentos, de acordo com as mudanças na indutância do enrolamentos de fase.

Considere um exemplo de monitoramento de conexões de streaming. Sabe-se que a ondulação de torque BLDC quando o motor é alimentado com pulsos de tensão retangulares chega a 25%, resultando em rotação desigual, criando um limite de controle de velocidade abaixo. Portanto, correntes próximas ao quadrado são formadas nas fases do estator por meio de malhas de controle fechadas.