O que é servo, direção servo

Um servo drive é um drive cujo controle preciso é realizado por meio de feedback negativo e, assim, permite atingir os parâmetros necessários do movimento do corpo de trabalho.

Os mecanismos desse tipo possuem um sensor que monitora um parâmetro específico, por exemplo, velocidade, posição ou força, bem como uma unidade de controle (hastes mecânicas ou circuito eletrônico) cuja tarefa é manter automaticamente o parâmetro necessário durante a operação do dispositivo , dependendo do sinal do sensor a qualquer momento.

O valor inicial do parâmetro operacional é definido usando um controle, por exemplo botão do potenciômetro ou usando outro sistema externo onde um valor numérico é inserido. Assim, o servoconversor executa automaticamente a tarefa atribuída - contando com o sinal do sensor, ele ajusta com precisão o parâmetro definido e o mantém estável no inversor.

Muitos amplificadores e reguladores com feedback negativo podem ser chamados de servos.Por exemplo, servo drives incluem frenagem e direção em carros, onde um amplificador operado manualmente tem necessariamente feedback de posição negativa.

Principais componentes do servo:

-

Unidade de acionamento;

-

Sensor;

-

Unidade de controle;

-

Conversor.

Por exemplo, um cilindro pneumático com haste ou um motor elétrico com caixa de engrenagens pode ser usado como acionamento. O sensor de feedback pode ser codificador (sensor de ângulo) ou por exemplo sensor de salão… Unidade de controle — inversor individual, conversor de frequência, servo amplificador (Servodrive inglês). O dispositivo de controle pode incluir imediatamente um sensor de sinal de controle (transdutor, entrada, sensor de choque).

Em sua forma mais simples, a unidade de controle de um servoacionamento elétrico é baseada em um circuito para comparar os valores dos sinais definidos e o sinal proveniente do sensor de feedback, pelo qual é fornecida uma tensão com a polaridade apropriada ao motor elétrico.

Se for necessária uma aceleração ou desaceleração suaves para evitar sobrecargas dinâmicas do motor elétrico, são aplicados esquemas de controle mais complexos baseados em microprocessadores, que podem posicionar o corpo de trabalho com mais precisão. Assim, por exemplo, é organizado o dispositivo para posicionar as cabeças nos discos rígidos.

O controle preciso de grupos ou servo drives individuais é obtido usando controladores CNC, que por sinal podem ser construídos em controladores lógicos programáveis. Os servo drives baseados em tais controladores atingem 15 kW de potência e podem desenvolver um torque de até 50 Nm.

Os servoacionamentos rotativos são síncronos, com possibilidade de ajuste extremamente preciso da velocidade de rotação, ângulo de rotação e aceleração, e assíncronos, onde a velocidade é mantida com muita precisão mesmo em velocidades extremamente baixas.

Os servomotores síncronos são capazes de acelerar muito rapidamente até a velocidade nominal. Servos circulares e lineares planos também são comuns, permitindo acelerações de até 70 m/s².

Em geral, os servodispositivos são subdivididos em eletrohidromecânicos e eletromecânicos. No primeiro, o movimento é gerado pelo sistema pistão-cilindro e a resposta é muito alta, no segundo, basta usar um motor elétrico com caixa de câmbio, mas o desempenho é uma ordem de grandeza menor.

O escopo de aplicação dos servo drives hoje é muito amplo, devido à possibilidade de posicionamento extremamente preciso do corpo de trabalho.

Existem fechaduras mecânicas, válvulas e corpos de trabalho de várias ferramentas e máquinas-ferramentas, especialmente com CNC, incluindo máquinas automáticas para produção fabril de placas de circuito impresso e vários robôs industriais e muitas outras ferramentas de precisão. Os servomotores de alta velocidade são muito populares entre os aeromodelos. Em particular, os servomotores são notáveis por sua característica uniformidade de movimento e eficiência em termos de consumo de energia.

Motores de comutador tripolar foram originalmente usados como acionamentos para servomotores, onde o rotor continha enrolamentos e o estator continha ímãs permanentes. Ele também tinha um pincel coletor. Mais tarde, o número de bobinas aumentou para cinco, o torque tornou-se maior e a aceleração tornou-se mais rápida.

O próximo estágio de melhoria - os enrolamentos foram colocados fora dos ímãs, de modo que o peso do rotor foi reduzido e o tempo de aceleração foi reduzido, mas o custo aumentou. Como resultado, uma etapa importante de melhoria foi tomada - eles abandonaram o coletor (em particular, os motores de rotor de ímã permanente se espalharam) e o motor passou a ser sem escovas, ainda mais eficiente, pois a aceleração, a velocidade e o torque agora eram ainda maiores.

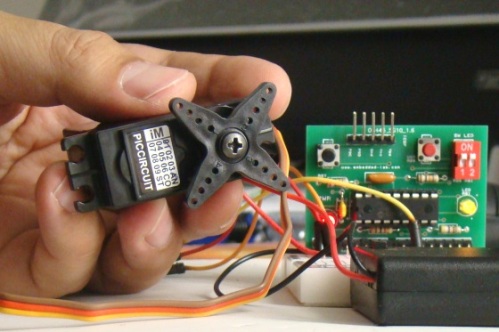

Os servo motores tornaram-se muito populares nos últimos anos. Controlado por Arduino, que abre amplas possibilidades tanto para a aviação amadora quanto para a robótica (quadricópteros, etc.), bem como para a criação de máquinas de corte de metal de precisão.

Na maioria das vezes, os servomotores convencionais usam três fios para operar. Um deles é para alimentação, o segundo é sinal, o terceiro é comum. Um sinal de controle é fornecido ao fio de sinal, de acordo com o qual é necessário ajustar a posição do eixo de saída. A posição do eixo é determinada pelo circuito do potenciômetro.

O controlador, através da resistência e do valor do sinal de controle, determina em qual direção é necessário girar para que o eixo atinja a posição desejada. Quanto maior a tensão removida do potenciômetro, maior o torque.

Graças à sua alta eficiência energética, capacidade de controle preciso e excelente desempenho, os servoacionamentos baseados em motores brushless são cada vez mais encontrados em brinquedos, eletrodomésticos (aspiradores pesados com filtros HEPA) e equipamentos industriais.