Escolha de acionamento elétrico para transportadores

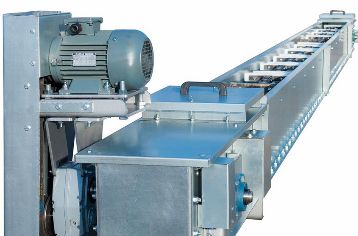

Apesar da significativa diversidade de design dos transportadores, ao escolher um acionamento elétrico, eles podem ser combinados em um grupo de características. Em primeiro lugar, deve-se notar que, devido às condições tecnológicas, esses mecanismos geralmente não requerem controle de velocidade.

Apesar da significativa diversidade de design dos transportadores, ao escolher um acionamento elétrico, eles podem ser combinados em um grupo de características. Em primeiro lugar, deve-se notar que, devido às condições tecnológicas, esses mecanismos geralmente não requerem controle de velocidade.

Apenas alguns transportadores usam um controle de velocidade superficial na faixa de 2:1 para alterar a velocidade de operação. Os motores do transportador operam sob várias condições ambientais, em muitos casos em ambientes empoeirados e úmidos com temperaturas altas ou baixas, ao ar livre, em oficinas com ambientes agressivos, etc.

Uma característica dos transportadores é o grande momento estático de resistência em repouso, que, via de regra, excede o nominal por diversos motivos, inclusive a solidificação do lubrificante nas peças em atrito. Assim, os requisitos de alta confiabilidade, facilidade de manutenção e fornecimento de torque de partida aumentado são impostos ao acionamento elétrico dos transportadores.

Em alguns casos, surgem requisitos adicionais para garantir uma partida suave, evitar o deslizamento da correia, pequeno controle de velocidade e rotação coordenada de vários acionamentos elétricos. Todos esses requisitos são adequadamente atendidos por motores de indução de rotor de gaiola ou de rotor de fase.

A seleção de potência do motor de acionamento do transportador é feita por um método de convergência gradual juntamente com o cálculo e seleção de todos os equipamentos mecânicos. A primeira etapa do cálculo consiste na determinação aproximada do esforço e tensão de tração, segundo a qual é feita a seleção preliminar da potência do motor e a escolha do equipamento mecânico. Na segunda etapa do cálculo, é construído um gráfico atualizado da dependência da tensão, levando em consideração as perdas ao longo do comprimento do transportador. Depois de desenhar o gráfico, os locais de montagem do acionamento elétrico são selecionados, o motor e os equipamentos mecânicos são verificados em relação à força e tensão resultantes.

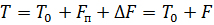

Um grande número de fórmulas são conhecidas para determinar aproximadamente o esforço de tração e a tensão do transportador, propostas com base na experiência no projeto e operação de transportadores. Um deles se parece com isso:

onde T é a tensão do transportador, N; F é o esforço que o motor elétrico deve superar, N; T0 — pré-esforço, N; Fп é o esforço devido ao levantamento da carga, N; ΔF é a força total causada pelas forças de atrito nas seções da pista do transportador, N.

De acordo com o esforço e a tensão no elemento de tração do transportador, é feita uma seleção preliminar do motor e do equipamento mecânico.Fórmulas para cálculo de perdas em tambores, engrenagens, blocos e outros elementos do equipamento podem ser encontradas em literatura especial sobre a parte mecânica de transportadores.

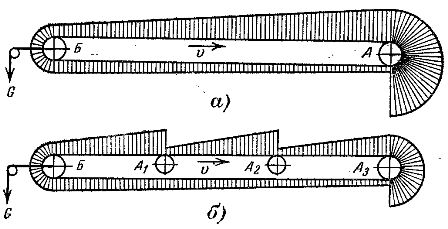

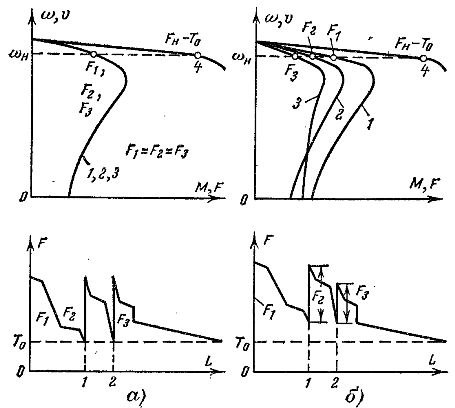

Para construir um diagrama de força de tração, um caminho do transportador é desenhado com todas as subidas e descidas, curvas, estações de tração e tensão, blocos guia e tambores. Então, se partimos do trecho menos carregado do transportador, as perdas em cada elemento são consideradas e a tensão do elemento de tração ao longo de todo o comprimento é obtida. Na fig. 1 mostra diagramas das forças de tração de transportadores de correia e corrente com acionamento elétrico de um único motor.

Arroz. 1. Diagrama das forças de tração nos transportadores de correia (a) e corrente (b): a — estação de acionamento; b — estação de tensão.

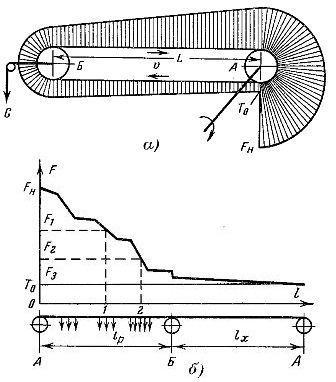

A potência do motor de acionamento do transportador é determinada pela fórmula

aqui P — potência do motor, kW; FH — força na próxima seção do elemento de tração, N; v é a velocidade de movimento do elemento de tração, m/s; η — eficiência do mecanismo de acionamento.

No projeto de transportadores de correia, depois de plotar um diagrama de força de tração, a localização da estação de acionamento na pista do transportador é determinada. O acionamento elétrico de transportadores longos, por exemplo, sistemas de transporte de grande fluxo, é impraticável com um único motor, pois neste caso um esforço considerável é colocado no equipamento mecânico localizado próximo à estação de acionamento.

A sobrecarga das seções especificadas do transportador leva ao fato de que as dimensões da parte mecânica e especialmente do elemento de tração aumentam acentuadamente.Para evitar a ocorrência de grandes forças de tração, os transportadores são acionados por várias estações de acionamento. Neste caso, é gerada uma força no elemento de tração da estação de acionamento que é proporcional à resistência estática de apenas uma seção, e o elemento de tração não transfere forças para acionar todo o transportador.

Se houver várias estações de acionamento no transportador de correia, o local de sua instalação é selecionado de acordo com o diagrama de força de tração, de modo que a força de tração dos motores de várias estações seja aproximadamente igual à força de um acionamento elétrico de motor único ( Figura 2).

Arroz. 2. Esquema das forças de tração de um transportador de correia: a — com acionamento elétrico monomotor; b — com acionamento elétrico multimotor.

No entanto, deve-se levar em consideração que para a seleção final da potência do motor da estação de acionamento, é necessário construir um diagrama atualizado de forças de tração para cada ramal. Esse refinamento se deve ao fato de que a soma dos esforços de todas as seções pode não ser igual à força com acionamento de um único motor, que é determinada por uma redução na seção do elemento de tração e uma redução correspondente nas perdas por atrito com acionamento multimotor.

Observe que para grandes transportadores de correia, onde a potência do motor atinge dezenas e centenas de quilowatts, o comprimento da rota entre as estações de acionamento é geralmente de 100 a 200 m. Deve-se observar que a integração estrutural das estações de acionamento no transportador é associados a certas dificuldades, principalmente para transportadores de correia ... Portanto, os locais mais convenientes para sua instalação são os pontos finais da rota.Em algumas empresas, o comprimento dos transportadores não seccionados chega a 1.000-1.500 m.

A instalação de várias estações de acionamento em um transportador de correia leva, via de regra, a um aumento no desempenho de um acionamento elétrico de vários motores em comparação com um único. Isso é determinado pelo fato de que, por exemplo, ao iniciar um transportador, um motor pode funcionar em marcha lenta.

À medida que a carga aumenta, o segundo motor é ligado e, em seguida, os seguintes. Se a carga for reduzida, os motores podem ser parcialmente desligados. Esses interruptores levam a uma redução do tempo de funcionamento dos motores em baixa carga e a um aumento de seu desempenho. Em caso de bloqueio dos transportadores por materiais transportados, aumento do momento estático devido à solidificação do lubrificante, etc., é possível ligar todos os motores juntos para criar um torque de partida aumentado.

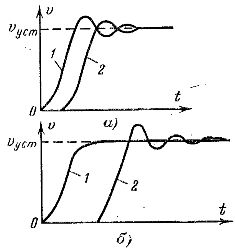

De grande importância ao escolher um sistema para controlar o acionamento elétrico de transportadores de correia é o cálculo correto das deformações elásticas do elemento de tração e das acelerações que podem ocorrer durante os processos transitórios. Voltemo-nos para a fig. 3, que mostra os gráficos da mudança de velocidade na partida do motor do próximo 1 e na expiração de 2 ramos da faixa. O transportador é acionado por um motor de gaiola de esquilo de indução, o torque estático do eixo do motor é considerado constante.

A natureza da mudança de velocidade nos ramos 1 e 2 do transportador dependerá em grande parte do comprimento da correia. Para um pequeno comprimento dos transportadores, cerca de algumas dezenas de metros, os gráficos de mudanças na velocidade dos ramos 1 e 2 ao longo do tempo estarão próximos um do outro (Fig. 3, a). Naturalmente, neste caso, o ramal 2 começará a se mover com algum atraso em relação ao ramal 1 devido à deformação elástica da tira, mas as velocidades dos ramais se estabilizam rapidamente, embora com algumas flutuações.

A situação é um pouco diferente ao operar transportadores com correias longas, com cerca de centenas de metros. Neste caso, a partida a partir da localização do ramal de saída 2 do transportador pode começar depois que o motor de acionamento atingir uma velocidade constante (Fig. 3, b). Em transportadores de correia longa, pode-se observar um atraso no início do movimento das seções da correia a uma distância de 70-100 m do ramal de entrada a uma rotação constante do motor. Nesse caso, uma tensão elástica adicional é criada na correia e a força de tração é aplicada nas seções seguintes da correia com um chute.

À medida que todas as seções do transportador atingem uma velocidade constante, a tensão elástica da correia diminui. O retorno da energia armazenada pode levar a um aumento da velocidade da correia em relação à estacionária e às suas oscilações (Fig. 3, b). Essa natureza transitória do elemento de tração é extremamente indesejável, pois leva ao aumento do desgaste da correia e, em alguns casos, ao rasgo.

Estas circunstâncias levam ao fato de que, devido à natureza da partida e outros processos transitórios no acionamento elétrico dos transportadores de correia, são estabelecidos requisitos estritos para limitar a aceleração do sistema. Sua satisfação leva a uma certa complicação do acionamento elétrico: aparecem painéis de controle de vários níveis para motores assíncronos com rotor de fase, carga adicional, dispositivos de partida, etc.

Arroz. 3. Diagramas de velocidade de várias seções do transportador de correia na inicialização.

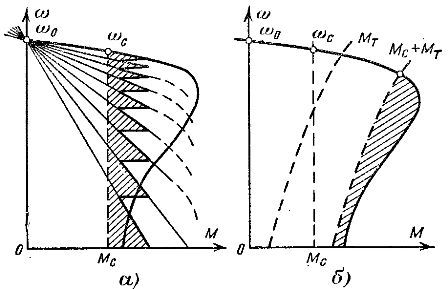

A maneira mais simples de limitar a aceleração no acionamento elétrico dos transportadores de correia na partida é o controle do reostato (Fig. 4, a). A transição de uma característica inicial para outra garante uma aceleração suave do sistema. Uma solução semelhante para o problema é frequentemente usada em transportadores de correia, mas leva a um aumento significativo no tamanho dos painéis de controle e dos reostatos de partida.

Em alguns casos, é mais conveniente limitar a aceleração do sistema de acionamento elétrico por frenagem adicional do eixo do motor durante a partida, pois a criação de torque de frenagem adicional MT reduz o torque dinâmico (Fig. 4, b). Como pode ser visto nos gráficos, a aceleração do sistema é reduzida artificialmente devido à desaceleração, com o que as flutuações de velocidade nas ramificações de entrada e saída do transportador são reduzidas. No final da partida, a fonte do torque de frenagem adicional deve ser desconectada do eixo do motor.

Arroz. 4. Aos métodos de partida de transportadores de correia.

Observemos de passagem que a limitação de acelerações no sistema de acionamento elétrico pode ser alcançada usando os dois métodos ao mesmo tempo, por exemplo, o reostato inicia conectando uma fonte de torque de frenagem adicional. Este método é usado em transportadores longos de seção única, onde o custo da correia determina a maior parte do custo de capital de toda a instalação.

A partida suave do sistema com a criação de uma carga artificial no eixo é praticamente realizada usando freios de sapata convencionais com controle elétrico ou hidráulico, conectando embreagens de indução ou fricção ao eixo do motor, usando máquinas de frenagem adicionais, etc. o circuito do estator.

Também observamos que o problema de limitar as acelerações na correia transportadora pode ser alcançado de outras maneiras, por exemplo, usando um sistema de acionamento por estator rotativo de dois motores, um sistema de motor de gaiola de esquilo de várias velocidades, um acionamento elétrico assíncrono com controle por tiristor no circuito do rotor do motor e outros.

Deve-se observar que o motor de acionamento para transportadores de corrente deve estar localizado, via de regra, após o trecho de maior carga, ou seja, o trecho do percurso com grande quantidade de cargas e subidas e curvas acentuadas.

Normalmente, com base nessa recomendação, o motor é posicionado no ponto de elevação mais alto. Ao instalar o acionamento, leve em consideração que os trechos da via com um grande número de curvas devem ter a menor tensão possível: isso leva a uma redução das perdas na parte curva da via.

A determinação da potência do motor de acionamento do transportador de corrente também é realizada com base no desenho do diagrama da força de tração ao longo de todo o percurso (ver Fig. 1, b).

Conhecendo de acordo com o diagrama a tensão e a força na próxima seção do elemento de tração, bem como a velocidade do movimento, a potência do acionamento elétrico pode ser calculada pela fórmula.

Os transportadores de corrente, apesar do comprimento considerável das rotas, devido às velocidades relativamente baixas, por exemplo, em empresas de construção de máquinas, geralmente trabalham com um motor de acionamento com potência relativamente baixa (alguns quilowatts). Nas mesmas fábricas, no entanto, existem instalações de transportadores mais potentes com unidades de tração de corrente onde vários motores de acionamento são usados. Este sistema de acionamento elétrico tem uma série de características distintas.

Em um acionamento de transportador de corrente multimotor, os rotores dos motores em equilíbrio terão a mesma velocidade porque são conectados mecanicamente através do elemento de tração. Em modos transitórios, as velocidades do rotor podem diferir ligeiramente devido às deformações elásticas do elemento de tração.

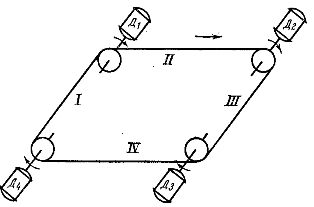

Devido à presença de uma conexão mecânica entre os rotores das máquinas de um transportador multimotor, surgem tensões adicionais no elemento de tração, devido a diferentes cargas nas ramificações. A natureza dessas tensões pode ser elucidada considerando o diagrama de tubulação mostrado na Fig. 5. Com a mesma carga nos divisores do transportador, todos os quatro motores, se tiverem as mesmas características, terão a mesma velocidade e carga.

Arroz. 5. Esquema de um transportador multimotor.

Um aumento na carga no ramo I levará ao fato de que, em primeiro lugar, a velocidade do motor D1 diminuirá e a velocidade dos motores D2, D3 e D4 permanecerá constante. Assim, o motor D2 irá girar a uma velocidade maior que a do motor D1 e criará uma tensão adicional nos ramos II e depois I.

A tensão no ramo II causará algum descarregamento do motor D1 e aumentará sua velocidade. O mesmo quadro acontecerá no ramal II pois o motor D3 receberá parte da carga do ramal II da esteira. Gradualmente, as velocidades e cargas dos motores se igualam, mas uma tensão adicional é criada no elemento de tração.

Ao escolher um acionamento por corrente de vários motores, o diagrama de força de tração é plotado da mesma forma que para um único motor. O acionamento elétrico deve fornecer a força de tração máxima necessária para vencer a resistência ao movimento do transportador. Na fig. 1, b mostra um diagrama das forças de tração no elemento de tração do transportador, de acordo com o qual é possível delinear o local de instalação das estações de acionamento.

Se, por exemplo, definirmos a condição de que o número de estações de acionamento seja três e todos os motores devam fornecer a mesma força de tração, os motores deverão ser instalados em um local caracterizado pelo ponto 0 e a uma distância 0 -1 e 0- 2 dele, respectivamente (Fig. 6, a). Durante a operação do transportador, no caso de correspondência completa das características mecânicas dos motores, cada um deles cria aproximadamente a mesma força de tração (Fn - T0) / 3 .

Arroz. 6. Gráficos de distribuição de carga no elemento de tração do transportador de corrente.

O uso de acionamentos multimotores em transportadores de corrente reduz significativamente a carga no elemento de tração, resultando em uma seleção mais leve do equipamento mecânico. O número ideal de estações de acionamento no transportador é selecionado por meio de uma comparação técnica e econômica das opções, que leva em consideração tanto o custo do acionamento elétrico quanto o equipamento mecânico.

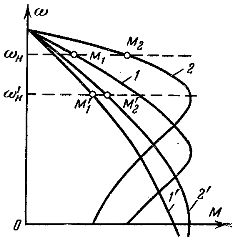

Caso as características dos motores sejam ligeiramente diferentes, cada máquina pode criar um esforço de tração diferente do calculado. Na fig. 6a mostra as características mecânicas de três motores de mesma potência, com os mesmos parâmetros, e na fig. 6, b — características de motores com diferentes parâmetros. As forças que os motores criarão são encontradas construindo a característica comum 4.

Como os rotores de todos os motores do transportador estão firmemente conectados ao elemento de tração, sua velocidade corresponde à velocidade da corrente e a força total é igual a (Fa - T0). O empuxo de cada motor pode ser facilmente obtido traçando uma linha horizontal correspondente à velocidade nominal e cruzando as características 1, 2, 3 e 4.

Na fig. 6, aeb, além das características mecânicas dos motores, são mostrados diagramas de força de tração. No elemento de tração, com diferentes características dos motores, podem ser criadas tensões adicionais devido à diferença nas forças de tração desenvolvidas pelos motores do transportador.

Ao escolher os motores das estações de acionamento do transportador, suas características devem ser verificadas e, se possível, uma correspondência completa deve ser alcançada.Com base nessas condições, é aconselhável usar motores assíncronos com rotor bobinado, onde o casamento de características pode ser obtido pela introdução de resistências adicionais no circuito do rotor.

Na fig. 7 mostra as características mecânicas do acionamento elétrico do transportador de dois motores. As características 1 e 2 são naturais, respectivamente as características 1' e 2' são obtidas com resistência adicional introduzida no circuito do rotor do motor. O torque total e a força de tração desenvolvidos pelos motores serão os mesmos para as características hard 1, 2 e soft 1', 2'. No entanto, a carga entre os motores é distribuída de forma mais favorável com características suaves.

Arroz. 7. Distribuição de carga entre os motores do transportador com rigidez diferente de suas características.

Ao projetar equipamentos mecânicos, deve-se levar em consideração que a velocidade do transportador diminui com o amolecimento das características dos motores e, para manter uma velocidade nominal constante do transportador, é necessário alterar a relação de transmissão de as caixas de engrenagens. Na prática, é aconselhável introduzir uma resistência adicional no circuito do rotor dos motores do transportador não superior a 30% da resistência nominal do rotor. Nesse caso, a potência do motor deve aumentar aproximadamente 1 / (1 —s) vezes. Quando motores assíncronos de gaiola de esquilo são instalados no transportador, eles devem ser selecionados com maior deslizamento.