Os principais tipos e características elétricas do isolamento interno das instalações elétricas

Propriedades gerais do isolamento interno de instalações elétricas

Isolamento interno refere-se a partes da estrutura isolante em que o meio isolante são dielétricos líquidos, sólidos ou gasosos ou suas combinações, que não têm contato direto com o ar atmosférico.

A conveniência ou necessidade de usar isolamento interno em vez de ar ambiente se deve a várias razões.

Primeiro, os materiais de isolamento interno têm uma resistência elétrica significativamente maior (5 a 10 vezes ou mais), o que pode reduzir drasticamente as distâncias de isolamento entre os fios e reduzir o tamanho do equipamento. Isso é importante do ponto de vista econômico.

Em segundo lugar, os elementos individuais do isolamento interno desempenham a função de fixação mecânica dos fios; os dielétricos líquidos em alguns casos melhoram significativamente as condições de resfriamento de toda a estrutura.

Elementos isolantes internos em estruturas de alta tensão durante a operação são expostos a fortes cargas elétricas, térmicas e mecânicas. Sob a influência dessas influências, as propriedades dielétricas do isolamento se deterioram, o isolamento "envelhece" e perde sua resistência elétrica.

Elementos isolantes internos em estruturas de alta tensão durante a operação são expostos a fortes cargas elétricas, térmicas e mecânicas. Sob a influência dessas influências, as propriedades dielétricas do isolamento se deterioram, o isolamento "envelhece" e perde sua resistência elétrica.

Os efeitos térmicos são causados pela liberação de calor nas partes ativas do equipamento (em fios e circuitos magnéticos) bem como perdas dielétricas na própria isolação. Em condições de aumento de temperatura, os processos químicos no isolamento aceleram significativamente, o que leva a uma deterioração gradual de suas propriedades.

As cargas mecânicas são perigosas para o isolamento interno, pois podem surgir microfissuras nos dielétricos sólidos que o compõem, onde então, sob a influência de um forte campo elétrico, ocorrerão descargas parciais e o envelhecimento do isolamento se acelerará.

Uma forma especial de influência externa no isolamento interno é causada pelos contatos com o meio ambiente e pela possibilidade de contaminação e umidade do isolamento em caso de vazamento da instalação. Molhar o isolamento leva a uma diminuição acentuada na resistência ao vazamento e a um aumento nas perdas dielétricas.

Propriedades do isolamento como um dielétrico

O isolamento é caracterizado principalmente pela resistência DC, perda dielétrica e resistência elétrica. O circuito de isolação eletricamente equivalente pode ser representado conectando capacitores e resistores em paralelo. Nesse sentido, quando uma tensão constante é aplicada ao isolamento, a corrente nele diminui exponencialmente e o valor medido da resistência aumenta de acordo.O valor estabelecido da resistência de isolamento R dele caracteriza a poluição externa do isolamento e a presença de caminhos de corrente de passagem nele. Além disso, o isolamento por hidratação também pode ser caracterizado pelo valor absoluto da capacidade e pela dinâmica de sua mudança.

Destruição do isolamento interno de equipamentos elétricos

No caso de uma falha de alta tensão, o isolamento interno perde total ou parcialmente sua rigidez dielétrica. A maioria dos tipos de isolamento interno pertence ao grupo de isolamentos não recuperáveis, cuja quebra significa danos irreversíveis à estrutura. Isso significa que o isolamento interno deve ter uma resistência dielétrica maior que o isolamento externo, ou seja, tal nível que as falhas são completamente excluídas durante toda a vida útil.

A irreversibilidade dos danos no isolamento interno complica muito o acúmulo de dados experimentais para novos tipos de isolamento interno e para grandes estruturas de isolamento recém-desenvolvidas de equipamentos de alta e ultra-alta tensão. Afinal, cada pedaço de isolamento grande e caro só pode ser testado para falha uma vez.

Dielétricos usados para produzir isolamento interno de equipamentos elétricos

Dielétricosos equipamentos utilizados para a produção de isolamento interno de alta tensão devem possuir um complexo de altas propriedades elétricas, termofísicas e mecânicas e fornecer: o nível exigido de rigidez dielétrica, bem como as características térmicas e mecânicas exigidas da estrutura isolante com dimensões que atendam os elevados indicadores técnicos e econômicos de toda a instalação como um todo.

Materiais dielétricos também devem:

-

têm boas propriedades tecnológicas, ou seja, deve ser adequado para processos de isolamento interno de alto rendimento;

-

atender aos requisitos ambientais, ou seja, não devem conter ou formar produtos tóxicos durante a operação e, após o esgotamento de todo o recurso, devem ser processados ou destruídos sem poluir o meio ambiente;

-

não ser escasso e ter um preço tal que a estrutura de isolamento seja economicamente viável.

Em alguns casos, outros requisitos podem ser adicionados aos requisitos acima devido às especificidades de um determinado tipo de equipamento. Por exemplo, materiais para capacitores de potência devem ter uma constante dielétrica aumentada; materiais para câmaras de distribuição — alta resistência a choques térmicos e arcos elétricos.

A prática de longo prazo de criar e operar vários equipamentos de alta tensão mostra que, em muitos casos, todo o conjunto de requisitos é mais bem atendido quando uma combinação de vários materiais é usada como parte do isolamento interno, complementando-se e desempenhando funções ligeiramente diferentes .

Assim, apenas materiais dielétricos sólidos fornecem a resistência mecânica da estrutura isolante; eles geralmente têm a rigidez dielétrica mais alta. Peças feitas de um dielétrico sólido com alta resistência mecânica podem atuar como âncora mecânica para fios.

Gases de alta resistência e dielétricos líquidos preenchem facilmente as lacunas de isolamento de qualquer configuração, incluindo as menores lacunas, poros e rachaduras, aumentando significativamente a resistência dielétrica, especialmente a longo prazo.

O uso de dielétricos líquidos permite, em alguns casos, melhorar significativamente as condições de resfriamento devido à circulação natural ou forçada do líquido isolante.

Tipos de isolamento interno e materiais utilizados para sua produção.

Vários tipos de isolamento interno são usados em instalações de alta tensão e equipamentos do sistema de energia. Os mais comuns são isolamento impregnado de papel (papel-óleo), isolamento de barreira de óleo, isolamento à base de mica, plástico e gás.

Essas variedades têm certas vantagens e desvantagens e têm suas próprias áreas de aplicação. No entanto, eles compartilham algumas propriedades comuns:

-

a natureza complexa da dependência da rigidez dielétrica da duração da exposição à tensão;

-

na maioria dos casos, destruição irreversível por demolição;

-

influência no comportamento durante a operação de influências externas mecânicas, térmicas e outras;

-

na maioria dos casos uma predisposição ao envelhecimento.

Isolamento de papel impregnado (BPI)

Os materiais de partida são papéis isolantes elétricos especiais e óleos minerais (petróleo) ou dielétricos líquidos sintéticos.

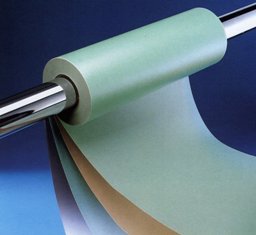

O isolamento impregnado de papel é baseado em camadas de papel. Isolamento de papel impregnado em rolo (largura do rolo de até 3,5 m) é usado em seções de capacitores de potência e em buchas (mangas); fita (largura da fita de 20 a 400 mm) — em estruturas com eletrodos de configuração relativamente complexa ou comprimento longo (mangas de classes de tensão mais altas, cabos de energia). Camadas de isolamento de fita podem ser enroladas no eletrodo com uma sobreposição ou com um espaço entre voltas adjacentes.Depois de enrolar o papel, o isolamento é seco a vácuo a uma temperatura de 100-120 ° C a uma pressão residual de 0,1-100 Pa. O papel é então impregnado com óleo bem desgaseificado sob vácuo.

Um defeito de papel no isolamento impregnado de papel é confinado a uma camada e é repetidamente sobreposto por outras camadas. As lacunas mais finas entre as camadas e um grande número de microporos no próprio papel durante a secagem a vácuo removem o ar e a umidade do isolamento e, durante a impregnação, essas lacunas e poros são preenchidos de forma confiável com óleo ou outro líquido de impregnação.

Papéis de capacitores e cabos possuem uma estrutura homogênea e alta pureza química. Os papéis do condensador são os mais finos e puros. Papéis transformadores são utilizados em buchas, transformadores de corrente e tensão, bem como em elementos de isolamento longitudinal de transformadores de potência, autotransformadores e reatores.

Para impregnação de isolamento de papel em cabos de alimentação com óleo 110-500 kV, com óleo de baixa viscosidade ou óleos sintéticos para cabos e em cabos de até 35 kV - misturas com óleo com viscosidade aumentada.

A impregnação é realizada em transformadores de potência e medição e buchas óleo de transformador… Uso de capacitores de potência óleo de capacitor (petróleo), bifenilos clorados ou seus substitutos e óleo de rícino (em capacitores de impulso).

Os óleos para cabos de petróleo e capacitores são mais refinados do que os óleos para transformadores.

Bifenilas cloradas possuindo alta constante dielétrica relativa, maior resistência a descargas parciais (DP) e incombustibilidade, são tóxicas e perigosas para o meio ambiente. Portanto, a escala de seu uso é drasticamente reduzida, eles são substituídos por líquidos ecologicamente corretos.

Para reduzir as perdas dielétricas nos capacitores de potência, é utilizado um isolamento combinado, no qual as camadas de papel são alternadas com camadas de filme de polipropileno, que é uma ordem de grandeza menor que o papel não tratado. Esse isolamento tem maior resistência elétrica.

As desvantagens do isolamento impregnado com papel são a baixa temperatura operacional permitida (não superior a 90 ° C) e a inflamabilidade.

Isolamento de barreira de óleo (preenchido com óleo) (MBI).

Este isolamento é baseado em óleo de transformador. Garante um bom resfriamento da estrutura devido à circulação espontânea ou forçada.

Materiais dielétricos sólidos também fazem parte do isolamento da barreira de óleo - papelão elétrico, papel de cabo, etc. Eles fornecem resistência mecânica à estrutura e são usados para aumentar a rigidez dielétrica do isolamento de barreira de óleo. Os defletores são feitos de papelão elétrico e os eletrodos são cobertos com camadas de papel de cabo. As barreiras aumentam a rigidez dielétrica do isolamento com uma barreira de óleo em 30-50%, dividindo a lacuna de isolamento em vários canais estreitos, limitam a quantidade de partículas de impureza que podem se aproximar dos eletrodos e participar do início do processo de descarga.

A resistência elétrica do isolamento de barreira de óleo é aumentada cobrindo eletrodos de formato complexo com uma fina camada de material polimérico e, no caso de eletrodos de formato simples, isolando-os com camadas de fita de papel.

A tecnologia para a produção de isolamento com barreira de óleo inclui a montagem da estrutura, secagem a vácuo a uma temperatura de 100-120 ° C e enchimento (impregnação) a vácuo com óleo desgaseificado.

As vantagens do isolamento por barreira de óleo incluem a relativa simplicidade do design e tecnologia de sua produção, resfriamento intensivo das partes ativas do equipamento (enrolamentos, circuitos magnéticos), bem como a possibilidade de restaurar a qualidade do isolamento durante a operação secando a estrutura e trocando o óleo.

As desvantagens do isolamento com barreira de óleo são a menor resistência elétrica do que o isolamento de óleo de papel, o perigo de incêndio e explosão da estrutura, a necessidade de proteção especial contra umidade durante a operação.

A isolação a óleo é utilizada como isolação principal em transformadores de potência com tensão nominal de 10 a 1150 kV, em autotransformadores e reatores com classes de tensão superiores.

O isolamento à base de mica possui classe de resistência ao calor B (até 130 ° C). A mica tem uma rigidez dielétrica muito alta (em uma certa orientação do campo elétrico em relação à estrutura cristalina), é resistente a descargas parciais e altamente resistente ao calor. Graças a essas propriedades, a mica é um material indispensável para isolar os enrolamentos do estator de grandes máquinas rotativas. Os principais materiais de partida são tiras de mica ou tiras de mica de vidro.

Micalenta é uma camada de placas de mica conectadas com verniz entre si e com um substrato feito de papel especial ou fita de vidro. Mikalenta é usado no chamado isolamento complexo, cujo processo de produção inclui enrolamento de várias camadas de fita de mica, impregnação com um composto betuminoso sob aquecimento a vácuo e prensagem. Estas operações são repetidas a cada cinco a seis camadas até obter a espessura de isolamento necessária. Atualmente, o isolamento complexo é usado em máquinas de pequeno e médio porte.

O isolamento de tiras de mica de vidro e compostos de impregnação termoendurecíveis é mais perfeito.

A fita de mica consiste em uma camada de papel de mica de 0,04 mm de espessura e uma ou duas camadas de fita de vidro de 0,04 mm de espessura. Essa composição possui resistência mecânica suficientemente alta (devido aos substratos) e as qualidades mencionadas acima, características da mica.

Tiras de mica e composições de impregnação à base de resinas epóxi e poliéster são usadas para fazer isolamento termofixo, que não amolece quando aquecido, mantém alta resistência mecânica e elétrica. Os tipos de isolamento termofixo utilizados em nosso país são chamados de "mica", "monólito", "monotérmico", etc. O isolamento termofixo é utilizado nos enrolamentos do estator de grandes turbos e hidrogeradores, motores e compensadores síncronos com tensão nominal de até 36 kV.

Tiras de mica e composições de impregnação à base de resinas epóxi e poliéster são usadas para fazer isolamento termofixo, que não amolece quando aquecido, mantém alta resistência mecânica e elétrica. Os tipos de isolamento termofixo utilizados em nosso país são chamados de "mica", "monólito", "monotérmico", etc. O isolamento termofixo é utilizado nos enrolamentos do estator de grandes turbos e hidrogeradores, motores e compensadores síncronos com tensão nominal de até 36 kV.

O isolamento plástico em escala industrial é utilizado em cabos de potência para tensões de até 220 kV e em cabos de impulso. O principal material dielétrico nesses casos é o polietileno de baixa e alta densidade. Este último tem melhores propriedades mecânicas, mas é menos usinável devido à sua maior temperatura de amolecimento.

O isolamento plástico do cabo é colocado entre as blindagens semicondutoras feitas de polietileno preenchido com carbono. A blindagem do fio condutor de corrente, o isolamento de polietileno e a blindagem externa são aplicados por extrusão (extrusão). Alguns tipos de cabos de impulso usam camadas intermediárias de fita fluoroplástica.Em alguns casos, cloreto de polivinila é usado para bainhas protetoras de cabos.

Isolamento de gás

É usado para realizar isolamento de gás em estruturas de alta tensão Gás SF6 ou hexafluoreto de enxofre… É um gás incolor e inodoro cerca de cinco vezes mais pesado que o ar.Tem a maior força em comparação com gases inertes, como nitrogênio e dióxido de carbono.

O gás SF6 puro é inofensivo, quimicamente inativo, tem maior capacidade de dissipação de calor e é um meio de supressão de arco muito bom; não arde nem mantém a combustão. A rigidez dielétrica do gás SF6 em condições normais é aproximadamente 2,5 vezes a do ar.

A alta rigidez dielétrica do gás SF6 é explicada pelo fato de que suas moléculas se ligam facilmente aos elétrons, formando íons negativos estáveis. Portanto, o processo de multiplicação de elétrons em um forte campo elétrico, que é a base para o desenvolvimento de uma descarga elétrica, torna-se difícil.

À medida que a pressão aumenta, a rigidez dielétrica do gás SF6 aumenta quase proporcionalmente à pressão e pode ser maior que a do líquido e de alguns dielétricos sólidos. A pressão operacional mais alta e, portanto, o nível mais alto de rigidez dielétrica do SF6 em uma estrutura isolante é limitada pela possibilidade de liquefação do SF6 a baixas temperaturas, por exemplo, a temperatura de liquefação do SF6 a uma pressão de 0,3 MPa é de -45 ° C e a 0,5 MPa é -30 ° C. Essas temperaturas para equipamentos externos desligados são bem possíveis no inverno em muitas partes do país.

Estruturas de suporte isolantes feitas de isolamento epóxi fundido são usadas para proteger partes vivas em combinação com gás SF6.

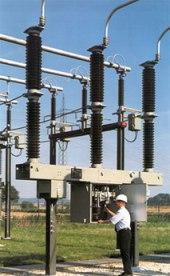

O gás SF6 é usado em disjuntores, cabos e aparelhagem hermeticamente fechada (GRU) para tensões de 110 kV e acima e é um material isolante muito promissor.

Em temperaturas acima de 3000 ° C, a decomposição do gás SF6 pode começar com a liberação de átomos de flúor livres.Substâncias tóxicas gasosas são formadas. A probabilidade de sua ocorrência existe para alguns tipos de interruptores projetados para desconectar grandes correntes de curto-circuito. Como as chaves são hermeticamente fechadas, a liberação de gases venenosos não é perigosa para o pessoal operacional e para o meio ambiente, mas precauções especiais devem ser tomadas ao reparar e abrir a chave.