Controle escalar e vetorial de motores de indução - qual a diferença?

Motor assíncrono — um motor CA no qual as correntes nos enrolamentos do estator criam um campo magnético rotativo. Esse campo magnético induz correntes no enrolamento do rotor e, agindo sobre essas correntes, carrega o rotor consigo.

No entanto, para que o campo magnético do estator em rotação induza correntes em um rotor em rotação, o rotor em sua rotação deve ficar um pouco atrás do campo do estator em rotação. Portanto, em um motor de indução, a velocidade do rotor é sempre ligeiramente menor que a velocidade de rotação do campo magnético (que é determinada pela frequência da corrente alternada que alimenta o motor).

A desaceleração do rotor pelo campo magnético rotativo do estator (deslizamento do rotor) quanto maior, maior a carga do motor. A falta de sincronização entre a rotação do rotor e o campo magnético do estator é uma característica do motor de indução, daí o seu nome.

O campo magnético rotativo no estator é gerado por enrolamentos alimentados com correntes defasadas. A corrente alternada trifásica é geralmente usada para essa finalidade. Existem também motores de indução monofásicos onde a mudança de fase entre as correntes nos enrolamentos é criada pela inclusão de diferentes reatâncias nos enrolamentos.

Para regular a velocidade angular de rotação do rotor, bem como o torque no eixo dos modernos motores brushless, é usado o controle vetorial ou escalar do acionamento elétrico.

controle escalar

Era o mais comum controle de um motor de indução escalar, quando, por exemplo, para controlar a velocidade de rotação de um ventilador ou bomba é suficiente manter uma velocidade de rotação constante do rotor, para isso é suficiente um sinal de feedback de um sensor de pressão ou de um sensor de velocidade.

O princípio do controle escalar é simples: a amplitude da tensão de alimentação é uma função da frequência, sendo a relação entre tensão e frequência aproximadamente constante.

A forma específica dessa dependência está relacionada à carga no eixo, mas o princípio permanece o mesmo: aumentamos a frequência e a tensão aumenta proporcionalmente dependendo da característica de carga do motor em questão.

Como resultado, o fluxo magnético no espaço entre o rotor e o estator é mantido quase constante. Se a relação tensão/frequência se desviar da nominal para um motor, o motor ficará superexcitado ou subexcitado, resultando em perdas do motor e mau funcionamento do processo.

Assim, o controle escalar permite atingir um torque de eixo quase constante na faixa de frequência operacional, independentemente da frequência, mas em baixas rotações o torque ainda diminui (para evitar isso, é necessário aumentar a relação tensão-frequência ), portanto , para cada motor existe uma faixa de controle escalar de operação estritamente definida.

Além disso, é impossível construir um sistema de controle de velocidade escalar sem um sensor de velocidade montado no eixo porque a carga afeta muito o atraso da velocidade real do rotor em relação à frequência da tensão de alimentação. Mas mesmo com um sensor de velocidade com controle escalar, não será possível ajustar o torque com alta precisão (pelo menos não viável economicamente).

Essa é a desvantagem do controle escalar, o que explica a relativa escassez de suas aplicações, limitadas principalmente aos motores de indução convencionais, onde a dependência do escorregamento em relação à carga não é crítica.

Controle de vetores

Para eliminar essas deficiências, em 1971, os engenheiros da Siemens propuseram o uso do controle vetorial do motor, no qual o controle é realizado com feedback da magnitude do fluxo magnético. Os primeiros sistemas de controle vetorial continham sensores de fluxo nos motores.

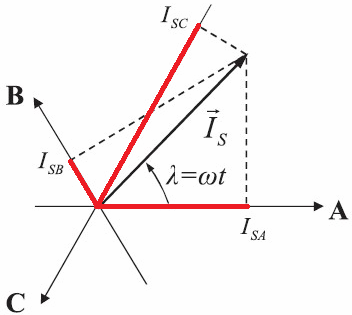

Hoje, a abordagem desse método é um pouco diferente: o modelo matemático do motor permite calcular a velocidade do rotor e o momento do eixo dependendo das correntes de fase atuais (a partir da frequência e valores das correntes nos enrolamentos do estator) .

Essa abordagem mais progressiva permite o controle independente e quase inercial do torque e da velocidade do eixo sob carga, pois o processo de controle também leva em consideração as fases das correntes.

Alguns sistemas de controle vetorial mais precisos são equipados com loops de realimentação de velocidade, enquanto sistemas de controle sem sensores de velocidade são chamados de sensorless.

Assim, dependendo do campo de aplicação deste ou daquele acionamento elétrico, seu sistema de controle vetorial terá características próprias, seu próprio grau de precisão de regulagem.

Quando os requisitos de precisão para regulação de velocidade permitem um desvio de até 1,5% e a faixa de regulação não excede 1 em 100, então o sistema sem sensor está correto. Se a precisão do ajuste de velocidade com um desvio não superior a 0,2% for necessária e a faixa for reduzida para 1 a 10.000, será necessário ter feedback para o sensor de velocidade do eixo. A presença de um sensor de velocidade em sistemas de controle vetorial permite um controle de torque preciso mesmo em baixas frequências até 1 Hz.

Assim, o controle vetorial tem as seguintes vantagens. Alta precisão da regulação da velocidade do rotor (e sem um sensor de velocidade) mesmo sob condições de mudança dinâmica da carga do eixo, enquanto não haverá kicks. Rotação suave e uniforme do eixo em baixas rotações. Alta eficiência devido a baixas perdas em condições de ótimas características de tensão de alimentação.

O controle vetorial tem suas desvantagens. A complexidade das operações computacionais.A necessidade de definir os dados iniciais (parâmetros variáveis do drive).

Para um acionamento elétrico em grupo, o controle vetorial é fundamentalmente inadequado, aqui o controle escalar é melhor.