Causas de danos aos elementos de aquecimento de fornos elétricos

Vida elementos de aquecimento depende de vários fatores: da temperatura operacional, da natureza de sua mudança ao longo do tempo, do design e tamanho do aquecedor, do efeito da atmosfera do forno sobre ele. Pode ser causada pela oxidação gradual do material de trabalho (ou pela sua pulverização, se estamos falando de metais preciosos ou aquecedores operando no vácuo ou em atmosfera protetora) ou perda de resistência mecânica.

Vida elementos de aquecimento depende de vários fatores: da temperatura operacional, da natureza de sua mudança ao longo do tempo, do design e tamanho do aquecedor, do efeito da atmosfera do forno sobre ele. Pode ser causada pela oxidação gradual do material de trabalho (ou pela sua pulverização, se estamos falando de metais preciosos ou aquecedores operando no vácuo ou em atmosfera protetora) ou perda de resistência mecânica.

Os materiais utilizados para os aquecedores, quando aquecidos, formam densos filmes de óxido que protegem o material de base de uma maior oxidação, portanto, até certas temperaturas (para cada material), a oxidação se desenvolve de forma extremamente lenta e, após passar por esse nível de temperatura, o processo se acelera acentuadamente. A pulverização de materiais em vácuo ou atmosfera protetora também ocorre da mesma maneira.

A temperatura máxima permitida de um material deve ser a temperatura na qual o processo de oxidação ou dispersão do material aumenta acentuadamente. Se você exceder esse nível, a vida útil do elemento de aquecimento será significativamente reduzida.

Quando o aquecedor oxida, o filme de óxido nele (geralmente não condutivo ou pouco condutivo) engrossa gradualmente e a seção transversal do núcleo de metal diminui. Portanto, a resistência do aquecedor aumenta gradativamente e a potência liberada nele diminui. Quando esta redução de potência se torna significativa (cerca de 10-15%), o aquecedor deve ser substituído por um novo, sua vida útil termina.

Quando o aquecedor oxida, o filme de óxido nele (geralmente não condutivo ou pouco condutivo) engrossa gradualmente e a seção transversal do núcleo de metal diminui. Portanto, a resistência do aquecedor aumenta gradativamente e a potência liberada nele diminui. Quando esta redução de potência se torna significativa (cerca de 10-15%), o aquecedor deve ser substituído por um novo, sua vida útil termina.

O processo gradual de aumento da resistência do aquecedor como resultado de sua oxidação ou dispersão nem sempre é o motivo de sua substituição; muitas vezes o aquecedor falha muito antes de sua resistência atingir seu valor limite. O aquecedor geralmente apresenta várias áreas enfraquecidas, pequenas trincas nas dobras, inclusões de filmes de óxido e similares, onde é observado um aumento local da resistência.

Essas áreas de maior resistência causarão superaquecimento local nos aquecedores e oxidação mais intensa nos locais desse superaquecimento. A oxidação intensa, por sua vez, levará a uma maior diminuição da seção transversal do aquecedor nesses pontos, a um novo aumento de sua temperatura, o processo continuará em uma taxa crescente e levará à queima do aquecedor em um dos esses pontos.

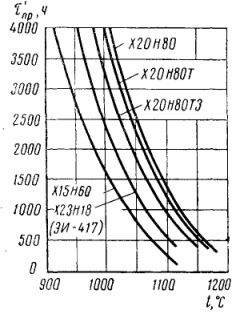

Vida útil de um aquecedor de fio de 1 mm dependendo de sua temperatura (no ar)

Um efeito semelhante pode ocorrer se a superfície do aquecedor estiver suja ou projetada incorretamente, se a transferência de calor para algumas de suas partes for difícil (por exemplo, nas partes do aquecedor protegidas com suportes refratários ou ganchos), resultando em superaquecimento local.

Este tipo de superaquecimento local não afetará significativamente a redução da vida útil do aquecedor nos casos em que seus valores absolutos são baixos e as temperaturas das zonas mais quentes não atingirão os valores nos quais a oxidação (ou dispersão) intensa do material começa.

Portanto, é necessário se esforçar para garantir que haja um certo limite entre a temperatura de operação do aquecedor e sua temperatura máxima de aquecimento permitida, que exceda o valor de possível superaquecimento local. Se essa margem for pequena, então esses superaquecimentos locais devem ser minimizados pelo projeto racional e pela escolha de grandes seções transversais do aquecedor, pois quanto maiores essas seções transversais, menor a porcentagem de constrições locais, menos local terá superaquecimento.

O motivo da falha do aquecedor também pode ser sua resistência mecânica insuficiente em altas temperaturas, sua tendência a deformar ou deformar.Por exemplo, se o aquecedor for projetado de forma que, na temperatura de operação, comece a se deformar sob seu próprio peso (puxando os laços do aquecedor pendurados nos ganchos, entortando as bobinas do aquecedor), então voltas ou laços adjacentes podem fechar , arcos em esses locais e, como resultado, queimar o aquecedor ou simplesmente afinar localmente a seção como resultado do alongamento com a formação de superaquecimento local novamente.

O motivo da falha do aquecedor também pode ser sua resistência mecânica insuficiente em altas temperaturas, sua tendência a deformar ou deformar.Por exemplo, se o aquecedor for projetado de forma que, na temperatura de operação, comece a se deformar sob seu próprio peso (puxando os laços do aquecedor pendurados nos ganchos, entortando as bobinas do aquecedor), então voltas ou laços adjacentes podem fechar , arcos em esses locais e, como resultado, queimar o aquecedor ou simplesmente afinar localmente a seção como resultado do alongamento com a formação de superaquecimento local novamente.

Finalmente, o aquecedor pode ser danificado por interação química na temperatura de operação com os materiais de revestimento. forno elétricocom o qual ele entra em contato ou com sua atmosfera.

O desempenho de qualquer material nos elementos de aquecimento de um forno de resistência elétrica pode ser caracterizado por duas temperaturas - a temperatura operacional recomendada e a temperatura máxima permitida.

A temperatura máxima admissível do material corresponde ao limite de temperatura além do qual começa sua intensa oxidação ou respingos e, consequentemente, uma redução acentuada da vida útil. A temperatura recomendada está abaixo do máximo permitido.

Na área limitada pela temperatura recomendada do material, a vida útil do aquecedor é bastante longa, para ligas metálicas de cerca de 12.000 a 15.000 horas. Nesta área, o superaquecimento local limitado não é terrível, porque mesmo com seus tamanhos significativos, a temperatura do aquecedor não excederá o valor máximo permitido. Pequenas seções transversais do aquecedor podem, portanto, ser usadas em tais temperaturas.Naturalmente, em todos os casos possíveis, os aquecedores devem ser projetados de forma que sua temperatura de projeto não exceda a recomendada.