Suporte de fontes de corrente e rede operacionais

Ao trabalhar com equipamentos elétricos em usinas e subestações, é muito importante manter fontes de corrente de trabalho, especialmente baterias recarregáveis. A fiabilidade do seu trabalho depende muito do estado das instalações onde as baterias são colocadas e da aplicação sistemática e rigorosa de todas as regras para o seu trabalho.

Ao trabalhar com equipamentos elétricos em usinas e subestações, é muito importante manter fontes de corrente de trabalho, especialmente baterias recarregáveis. A fiabilidade do seu trabalho depende muito do estado das instalações onde as baterias são colocadas e da aplicação sistemática e rigorosa de todas as regras para o seu trabalho.

Nas salas de armazenamento (em baterias de armazenamento), a temperatura deve ser mantida em pelo menos + 10 ° C, e nas subestações sem carga constante em pelo menos + 5 ° C, o funcionamento da ventilação de suprimento e exaustão e a limpeza devem ser monitorados.

Para evitar uma explosão (durante a operação da bateria, é possível uma liberação significativa de hidrogênio), não é permitido fumar e iniciar um incêndio, usar maçaricos e soldar na sala da bateria. Os dispositivos de aquecimento não devem ter conexões flangeadas. A ventilação deve estar ligada enquanto a bateria está sendo carregada.

A sala da bateria deve sempre conter solução de soda a 5% em caso de queimadura de ácido e solução de ácido bórico a 10% ao trabalhar com álcalis.

Para evitar a saturação do ar nos compartimentos das baterias com vapores de ácido sulfúrico, os frascos são cobertos com placas de vidro. O vapor de ácido sulfúrico é concentrado na superfície inferior das placas e flui de volta para o vaso.

Os vidros foscos são usados para proteger as baterias da luz solar direta. Paredes, tetos e todas as partes metálicas são pintadas com tinta resistente a ácidos. As partes não pintadas dos fios são lubrificadas com vaselina. As baterias devem estar equipadas com roupas de proteção (botas e luvas de borracha, aventais de borracha, roupas de lã ou algodão resistentes a ácidos), óculos de proteção, lâmpada de bateria ou lanterna selada.

No processo de carregamento, elementos atrasados e curtos-circuitos nas placas são revelados - devido à sua fraca liberação de gás e à baixa densidade do eletrólito, que à medida que a carga avança deve aumentar uniformemente em cada elemento para 1,21 g / cm3. O fim do carregamento é caracterizado por vários sinais: a tensão e a densidade do eletrólito de cada célula atingem os valores mais altos (respectivamente 2,5-2,75 V e 1,2-1,21 g / cm3) e permanecem estáveis por 1 hora, intensa formação de gás (ebulição da bateria)) começa imediatamente após ligar a corrente de carga.

Ao carregar, a temperatura do eletrólito não deve exceder 40 ° C. As baterias com capacidade de carga devem estar sempre carregadas. A tensão nas células em condições normais é mantida em 2,15 ± 0,05 V. Em descargas profundas, a tensão nas células deve ser de pelo menos 1,9-1,85 V.

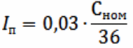

A corrente de flutuação deve ser:

onde Sleep é a carga elétrica nominal (modo de 10 horas) da bateria, Ah.

Em todas as baterias, a água destilada é despejada apenas no fundo do recipiente por meio de um tubo de vidro ou plástico com funil. O comprimento do tubo é escolhido de forma que, quando o funil repousar na borda do recipiente, o tubo não atinja o fundo do recipiente em 5 a 7 cm, deve-se tomar cuidado para que a água não caia no eletrólito. Ao compor o eletrólito, o ácido sulfúrico deve ser despejado em água destilada em jato fino (e não o contrário), mexendo constantemente a solução.

Pelo menos uma vez por trimestre, a voltagem das células e a densidade do eletrólito nas camadas superior e inferior dos vasos são medidas. A diferença de densidade não deve ser superior a 0,02 g / cm3.

Recomendado pelo menos uma vez a cada 3 meses. verifique o estado da bateria medindo a tensão nos terminais da bateria quando ela descarrega com a corrente máxima permitida por 1-2 s, por exemplo, ao ligar o interruptor mais próximo da bateria com o eletroímã mais potente. Nesse caso, a tensão da bateria não deve diminuir mais de 0,4 V em relação à tensão no momento anterior ao salto de corrente.

Para a detecção atempada de avarias, as baterias são verificadas sistematicamente: diariamente pelo operador da bateria (nas grandes subestações) ou pelo electricista de serviço (nas subestações onde existe pessoal de serviço), 2 vezes por mês pelo capitão do departamento eléctrico ou o chefe da subestação, conforme cronograma nas inspeções dos equipamentos pela equipe operacional de campo nas subestações sem efetivo.

Durante as inspeções, eles verificam:

• a integridade dos pratos e o nível de eletrólito neles, a posição correta dos vidros de cobertura, a ausência de vazamentos, a limpeza dos pratos, prateleiras, paredes e pisos,

• a ausência de elementos de revestimento (geralmente o elemento de revestimento tem baixa densidade de eletrólito e baixa liberação de gás), o motivo do revestimento é mais frequentemente um curto-circuito entre as placas, que pode ocorrer devido à formação de sedimentos, perda de massa ativa, distorção das placas,

• nível de eletrólito (as placas nas células devem estar sempre cobertas com eletrólito, cujo nível é mantido 10-15 mm acima da borda superior das placas), quando o nível cai, adiciona-se água destilada se a densidade do eletrólito for superior a 1,2 g / cm3 ou solução de ácido sulfúrico com densidade de 1,18 g / cm3, se for inferior a 1,2 g / cm3,

• falta de sulfatação (cor branca), distorção e curto-circuito das placas - pelo menos uma vez a cada 2-3 meses, os sinais de curto-circuito são baixa voltagem e a densidade do eletrólito na célula em comparação com outras (com um curto-circuito do metal, as placas esquentam, a temperatura do eletrólito também sobe),

• falta de corrosão de contato,

• o nível e a natureza do sedimento (em vidraria), a distância entre a borda inferior da placa e o sedimento deve ser de pelo menos 10 mm e o sedimento deve ser removido imediatamente para evitar curto-circuito das placas,

• capacidade de manutenção do interruptor do elemento (se houver), verifique se há um curto-circuito entre os contatos adjacentes, a integridade da resistência embutida no slide,

• facilidade de manutenção de dispositivos de carregamento e recarga,

• funcionalidade de ventilação e aquecimento (no inverno),

• temperatura do eletrólito (via elementos de controle).

Periodicamente, pelo menos uma vez por mês, verifique a voltagem e a densidade do eletrólito de cada célula. A condição do isolamento é sistematicamente monitorada durante as inspeções.

A presença de impurezas no eletrólito pode levar à destruição das placas, sendo que a vida útil e a capacidade da bateria dependem diretamente da qualidade do eletrólito. As impurezas mais nocivas são ferro, cloro, amônia, manganês. Para evitar a entrada de impurezas, o ácido sulfúrico e a água destilada são verificados em um laboratório químico. Pelo menos uma vez por ano, o eletrólito de 1/3 de todos os elementos de uma bateria em funcionamento é analisado.

A capacidade da bateria é verificada uma vez a cada 1-2 anos. Para fazer isso, a bateria carregada é descarregada para uma carga previamente distribuída para uma tensão de 1,7-1,8 V, e a capacidade é determinada dependendo da corrente e do tempo de descarga.

Ao verificar - pelo menos uma vez por mês - use os seguintes dispositivos: ao medir a resistência de isolamento - com um voltímetro com resistência interna de pelo menos 50 kOhm, ao medir a tensão de baterias individuais - com um voltímetro portátil com 0-3 V escala, ao medir a densidade e a temperatura do eletrólito - um hidrômetro (hidrômetro) com faixa de medição de 1,1 - 1,4 g / cm3 e graduação de 0,005 e um termômetro com faixa de 0-50 ° C.

Os reparos de rotina das baterias de armazenamento são realizados, se necessário, uma vez por ano, reparos de capital - não antes de 12 a 15 anos.Em vários sistemas de energia (Mosenergo, etc.), os reparos médios são realizados uma vez a cada 2 anos, durante os quais são eliminadas as deficiências e violações identificadas: substituição de placas e separadores, vedações entre isoladores e vasos, estado de rações e contatos é verificado, lubrificado, e as superfícies externas de caixas e racks, limpando partes vivas e isoladores, etc.

• regulação de tensão e corrente de acordo com o modo de carga e descarga das baterias,

• controle da operação do dispositivo de acordo com os dispositivos instalados e equipamentos de sinalização,

• substituição de fusíveis e lâmpadas queimados,

• remover a poeira das superfícies externas do dispositivo,

• controle sobre a operação de contatos de relé, contatores, etc.

O trabalho com fontes de corrente retificadas (retificadores, fontes de alimentação, estabilizadores) consiste em uma inspeção externa, limpeza do invólucro e equipamentos de poeira, identificação de defeitos, monitoramento da carga nos dispositivos, monitoramento do aquecimento e resfriamento dos dispositivos. Além disso, a carga nos estabilizadores ferrorressonantes (C-0.9 e similares) deve ser monitorada, pois em baixa carga esses dispositivos não fornecem uma tensão de saída estável.

Dado que as unidades retificadoras não são fontes autônomas de corrente operacional e sua operação só é possível se houver tensão nos circuitos de corrente alternada, atenção especial durante sua operação é dada às capacidades operacionais das unidades ATS, disjuntores, contatores, relés e outros equipamentos que garantem a confiabilidade dos retificadores de energia CA.

A principal tarefa de operar fontes de capacitores é garantir que elas estejam sempre carregadas e prontas para garantir a operação de eletroímãs de corte, relés e outros dispositivos. Para isso, é necessário manter o isolamento dos capacitores, circuitos e outros itens em bom estado.

A perda de energia CA é particularmente perigosa para fontes de capacitores, pois elas descarregam rapidamente neste caso. Em 1,5 minutos, a carga dos capacitores é tão reduzida que eles não são mais capazes de fornecer energia aos circuitos de operação para disparo de chaves, etc. Capacitores do carregador, mas também os descarregam por desvio com uma resistência de 500-1000 ohms.

O teste das fontes de capacitores de corrente operacional é realizado aproximadamente uma vez por ano, medindo o nível de tensão de carga dos capacitores com um voltímetro de alta resistência, além disso, a operacionalidade dos diodos é verificada. Os carregadores são projetados para carregar capacitores de até 400 V.

Os transformadores usados como fontes CA recebem manutenção, assim como os transformadores de potência e de instrumentos.

A manutenção de equipamentos ATS, quadros de distribuição e conjuntos de disjuntores, contatores e fusíveis é realizada da mesma forma que a operação de equipamentos elétricos de baixa tensão. Deve-se ter em mente que o mau funcionamento dos circuitos de controle pode ter consequências graves. Portanto, atenção especial deve ser dada à presença de corrente de operação, proporcionando controle de isolação e seletividade dos dispositivos de proteção nos circuitos retificadores de corrente.

A resistência de isolamento nos circuitos de corrente de operação, geralmente medida com um megaohmímetro de 1000 V, deve ser mantida em um nível de pelo menos 1 megaohm.