Detecção de defeitos nas conexões de contato de quadros e linhas aéreas

Como você sabe, dependendo do projeto, finalidade, método de conexão de materiais, campo de aplicação e outros fatores, existem juntas de contato com parafusos, soldadas, soldadas e crimpadas (prensadas e torcidas). Os fios do espaçador remoto também podem se referir a conexões de contato.

Defeitos de juntas de contato soldadas

Durante o trabalho em juntas de contato feitas por soldagem, as causas dos defeitos podem ser: desvios dos parâmetros especificados, rebaixos, bolhas, cavernas, falta de penetração, flacidez, rachaduras, escória e inclusões de gás (cavidades), crateras não seladas, queima do fios do núcleo, divergência dos fios conectados, escolha errada dos terminais, falta de revestimentos protetores nas conexões, etc.

A tecnologia de soldagem térmica não garante uma operação confiável de conectores soldados para fios com grande seção transversal (240 mm2 e mais).Isso se deve ao fato de que, devido ao aquecimento insuficiente durante a soldagem dos fios a serem conectados e à convergência desigual de suas extremidades, as camadas externas são queimadas, falta de penetração, vazios retraídos e escórias aparecem no local da soldagem . Com isso, a resistência mecânica da conexão soldada diminui, o que, com cargas mecânicas inferiores às calculadas, leva à quebra (queima) do fio no laço da âncora.

Defeitos de soldagem em loops de suporte de ancoragem levaram a desligamentos de emergência de linhas aéreas de curta duração. Se os fios individuais quebrarem na junta soldada, isso leva a um aumento na resistência de contato e sua temperatura. A taxa de desenvolvimento de defeitos neste caso dependerá significativamente de vários fatores: o valor da corrente de carga, a tensão do fio, o efeito do vento e da vibração, etc. Com base nos experimentos realizados, descobriu-se que:

-

redução da seção transversal ativa do condutor em 20 - 25% devido à quebra de condutores individuais pode não ser detectada durante o controle IR de um helicóptero, que está associado à baixa emissividade do condutor, a distância do isolador de calor de a pista de 50 a 80 m, influência do vento, radiação solar e outros fatores;

-

ao rejeitar juntas de contato defeituosas feitas por soldagem, usando um termovisor ou pirômetro, deve-se ter em mente que a taxa de desenvolvimento de defeitos nessas juntas é muito maior do que nas juntas de contato aparafusadas com prensagem;

-

defeitos de juntas de contato feitas por soldagem a um excesso de temperatura de cerca de 5 ° C, detectados por uma câmera de imagem térmica durante a inspeção por um helicóptero de linha aérea, devem ser classificados como perigosos;

-

mangas de aço que não são removidas da parte soldada dos fios podem dar uma falsa impressão de possível aquecimento, devido à alta emissividade da superfície aquecida.

Defeitos de conexões de contato pressionado

Nas conexões de contato feitas por crimpagem, há seleção inadequada de terminais ou luvas, inserção incompleta do núcleo no terminal, prensagem insuficiente, deslocamento do núcleo de aço no conector do fio, etc. Como você sabe, uma das maneiras de gerenciar os conectores crimpados é a sua resistência DC foi medida.

O critério para a conexão de contato mínimo é a resistência da seção equivalente de todo o condutor. Um conector moldado é considerado vantajoso se sua resistência não for superior a 1,2 vezes o comprimento equivalente de todo o fio.

O critério para a conexão de contato mínimo é a resistência da seção equivalente de todo o condutor. Um conector moldado é considerado vantajoso se sua resistência não for superior a 1,2 vezes o comprimento equivalente de todo o fio.

Quando a embreagem é pressionada, sua resistência cai drasticamente, mas com o aumento da pressão ela se estabiliza e muda insignificantemente. A resistência do conector é muito sensível à condição da superfície de contato dos fios crimpados. O aparecimento de óxido de alumínio nas superfícies de contato leva a um aumento acentuado na resistência de contato do conector e a um aumento na geração de calor.

As mudanças insignificantes na resistência de contato da junta de contato durante o processo de prensagem, bem como a baixa liberação de calor associada a ela, indicam a eficiência insuficiente na detecção de defeitos nelas imediatamente após a montagem com a ajuda de dispositivos infravermelhos.

Durante a operação de juntas de contato pressionadas, a presença de defeitos nelas contribuirá para a formação mais intensa de filmes de óxido com aumento da resistência transitória e ocorrência de superaquecimento local. Portanto, pode-se supor que o controle por infravermelho de novas conexões de contato crimpadas não permite a detecção de defeitos de crimpagem e deve ser realizado para conectores que estão em operação há um determinado período (1 ano ou mais).

As principais características dos conectores moldados são o grau de crimpagem e a resistência mecânica. À medida que a resistência mecânica do conector aumenta, sua resistência de contato diminui. A resistência mecânica máxima do conector corresponde à resistência elétrica mínima do contato.

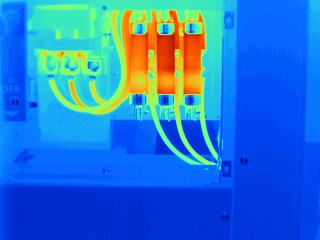

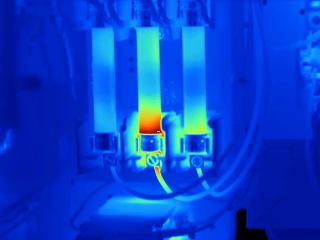

Defeitos de conexões de contato aparafusadas

Os conectores de contato feitos com parafusos geralmente apresentam defeitos devido à falta de arruelas ao conectar um fio de cobre a um terminal plano de cobre ou liga de alumínio, falta de molas Belleville, devido à conexão direta da ponta de alumínio aos terminais de cobre de equipamentos internos com ambiente agressivo ou úmido, como resultado de torque de aperto insuficiente dos parafusos, etc.

As juntas de contato aparafusadas de barramentos de alumínio para altas correntes (3000 A e mais) não têm estabilidade suficiente na operação.Se as conexões de contato para correntes de até 1500 A exigirem o aperto dos parafusos a cada 1-2 anos, conexões semelhantes para correntes de 3000 A e mais precisam de reparo anual, com a limpeza necessária das superfícies de contato. A necessidade de tal operação se deve ao fato de que em tubulações de grandes correntes (ônibus de usinas, etc.) feitas de alumínio, o processo de formação de filmes de óxido na superfície das juntas de contato é mais intenso.

O processo de formação de filmes de óxido na superfície das juntas de contato aparafusadas é facilitado por diferentes coeficientes de temperatura de expansão linear de parafusos de aço e trilho de alumínio. Quando uma corrente de curto-circuito ou corrente alternada passa pelo barramento, ocorrem vibrações, especialmente quando o barramento é longo, e ocorre deformação (compactação) da superfície de contato do barramento de alumínio. Nesse caso, a força que une as duas superfícies de contato do ônibus enfraquece e a camada de lubrificante entre elas evapora. Como resultado da formação de filmes de óxido, a área de contato dos contatos, ou seja, o número e o tamanho das áreas de contato (pontos) pelos quais a corrente passa diminuem e, ao mesmo tempo, a densidade de corrente nelas aumenta. Pode atingir milhares de amperes por centímetro quadrado, o que aumenta significativamente o aquecimento desses pontos.

A temperatura deste último ponto atinge o ponto de fusão dos materiais de contato e uma gota de metal líquido se forma entre as superfícies de contato. A temperatura das gotas, aumentando, atinge a ebulição, o espaço ao redor da junção de contato é ionizado e um curto-circuito multifásico pode se formar na planta do reator.Sob a influência de forças magnéticas, o arco pode se mover pneus RU com todas as consequências resultantes.

A experiência operacional mostra que, junto com barramentos de alta corrente, conexões de contato de parafuso único têm confiabilidade insuficiente. Este último, de acordo com GOST 21242-75, pode ser usado em correntes nominais de até 1000 A, mas já está danificado em correntes de 400-630 A. Melhorar a confiabilidade das conexões de contato de parafuso único requer uma série de medidas técnicas para estabilizar a resistência elétrica.

O processo de desenvolvimento de defeitos em uma conexão de contato aparafusado geralmente leva muito tempo e depende de vários fatores: corrente de carga, modo de operação (carga estável ou variável), exposição a produtos químicos, carga de vento, aperto de parafusos forças, disponibilidade de estabilização de pressão de contato, etc.

A resistência de contato da conexão de contato aumenta gradativamente até certo ponto no tempo, após o qual ocorre uma forte deterioração da superfície de contato com intensa liberação de calor, que caracteriza o estado de emergência da conexão de contato.

Resultados semelhantes foram obtidos por especialistas da Inframetrix (EUA) durante testes térmicos de juntas de contato aparafusadas. O aumento da temperatura de aquecimento durante os testes é gradual ao longo do ano, iniciando-se então um período de forte aumento na liberação de calor.

Defeitos de juntas de contato feitas por torção

Danos nas conexões de contato feitas por torção ocorrem principalmente devido a defeitos de instalação.A torção incompleta dos fios em conectores ovais (menos de 4,5 voltas) irá puxar o fio do conector e quebrá-lo. Fios não tratados criam uma alta resistência de contato, resultando no superaquecimento do fio no conector com possível queima. Existem casos de puxar repetidamente o fio de proteção contra raios do tipo AJS-70/39 do conector oval da marca SOAS-95-3 de linhas aéreas de 220 kV torcidas em um número menor de voltas.

Parênteses de distância

Parênteses de distância

O design insatisfatório de algumas versões de espaçadores, exposição a forças de vibração e outros fatores podem levar a atrito ou quebra de fios. Nesse caso, uma corrente fluirá pelo espaçador, cujo valor será determinado pela natureza e grau de desenvolvimento do defeito.

Com base nos materiais "Diagnóstico infravermelho de equipamentos elétricos de dispositivos de distribuição" Autor Bazhanov S. A.