Diagnóstico técnico e métodos de diagnóstico técnico

Diagnóstico técnico — campo do conhecimento que abrange a teoria, os métodos e os meios para determinar a condição técnica do objeto. O objetivo dos diagnósticos técnicos no sistema de manutenção geral é reduzir o volume de custos na etapa operacional devido a reparos direcionados.

Diagnóstico técnico — campo do conhecimento que abrange a teoria, os métodos e os meios para determinar a condição técnica do objeto. O objetivo dos diagnósticos técnicos no sistema de manutenção geral é reduzir o volume de custos na etapa operacional devido a reparos direcionados.

Diagnóstico técnico — o processo de determinação da condição técnica do objeto. É subdividido em teste, diagnóstico funcional e expresso.

O diagnóstico técnico periódico e planejado permite:

-

realiza o controle de entrada de agregados e unidades sobressalentes ao comprá-los;

-

minimizar desligamentos repentinos e não planejados de equipamentos técnicos;

-

gestão do envelhecimento dos equipamentos.

O diagnóstico completo da condição técnica do equipamento permite resolver as seguintes tarefas:

-

realizar reparos de acordo com a condição real;

-

aumentar o tempo médio entre reparos;

-

redução do consumo de peças durante a operação de diversos equipamentos;

-

reduzindo a quantidade de peças de reposição;

-

redução da duração do reparo;

-

melhorando a qualidade dos reparos e eliminando danos secundários;

-

prolongar a vida útil dos equipamentos operacionais com base científica rigorosa;

-

para aumentar a segurança na operação de equipamentos de energia:

-

reduzindo o consumo de combustível e recursos energéticos.

Diagnósticos técnicos de teste - são diagnósticos nos quais as influências de teste são aplicadas ao objeto (por exemplo, determinação do grau de desgaste do isolamento de máquinas elétricas, alterando a tangente do ângulo de perdas dielétricas quando a tensão é aplicada ao enrolamento do motor de a ponte de corrente alternada).

Diagnóstico técnico funcional - é um diagnóstico no qual os parâmetros de um objeto são medidos e analisados durante sua operação, mas para a finalidade pretendida ou em um modo especial, por exemplo, determinando a condição técnica de rolamentos alterando as vibrações durante a operação de equipamentos elétricos máquinas.

Diagnóstico expresso — é um diagnóstico baseado em um número limitado de parâmetros em um tempo predeterminado.

Objeto de diagnóstico técnico - um produto ou suas partes constituintes a serem (sujeitas a) diagnóstico (controle).

Condição técnica - esta é uma condição caracterizada em um determinado momento sob certas condições ambientais pelos valores dos parâmetros de diagnóstico estabelecidos pela documentação técnica do objeto.

Ferramentas para diagnósticos técnicos — equipamentos e programas com a ajuda dos quais o diagnóstico (controle) é realizado.

Diagnósticos técnicos integrados - são ferramentas de diagnóstico que são parte integrante do local (por exemplo, relés de gás em transformadores para tensão de 100 kV).

Dispositivos externos para diagnóstico técnico - são dispositivos de diagnóstico feitos estruturalmente separados do local (por exemplo, um sistema de controle de vibração de bombas de transferência de óleo).

Sistema de diagnósticos técnicos — um conjunto de ferramentas, objetos e contratados necessários para realizar diagnósticos de acordo com as regras estabelecidas pela documentação técnica.

Diagnóstico técnico — o resultado do diagnóstico.

A previsão da condição técnica é a determinação da condição técnica do objeto com uma determinada probabilidade para o próximo intervalo de tempo durante o qual o estado de trabalho (não trabalho) do objeto permanecerá.

Algoritmo para diagnóstico técnico — um conjunto de prescrições que determinam a sequência de ações ao realizar diagnósticos.

Modelo de diagnóstico — uma descrição formal do objeto que é necessário para resolver os problemas de diagnóstico. O modelo de diagnóstico pode ser representado como um conjunto de gráficos, tabelas ou padrões no espaço de diagnóstico.

Existem diferentes métodos de diagnóstico técnico:

Método visual-óptico preenchido com lupa, endoscópio, paquímetro e outros dispositivos simples. Este método é utilizado, via de regra, constantemente, realizando inspeções externas do equipamento durante sua preparação para o trabalho ou no processo de inspeções técnicas.

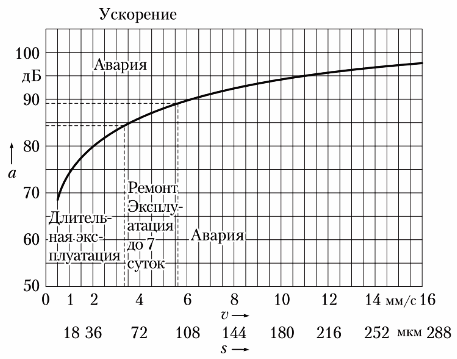

Método vibroacústico realizado com vários instrumentos para medição de vibrações. A vibração é avaliada pelo deslocamento da vibração, velocidade da vibração ou aceleração da vibração.A avaliação da condição técnica por este método é realizada pelo nível geral de vibrações na faixa de frequência de 10 a 1.000 Hz ou por análise de frequência na faixa de 0 a 20.000 Hz.

Relação dos parâmetros de vibração

Método de imagem térmica (termográfica) realizado com pirômetros e termovisores… Os pirômetros medem a temperatura sem contato em qualquer ponto específico, ou seja, para obter informações de temperatura zero, você precisa escanear um objeto com este dispositivo. Os isoladores térmicos permitem determinar o campo de temperatura em uma determinada parte da superfície do objeto diagnosticado, o que aumenta a eficiência na detecção de defeitos emergentes.

Método de emissões acústicas baseado no registro de sinais de alta frequência em metais e cerâmicas quando ocorrem microfissuras. A frequência do sinal sólido varia na variedade 5 — 600 kHz. O sinal aparece no momento da microfissuração. Ao final do desenvolvimento da trinca, ela desaparece. Como resultado, quando esse método é usado, diferentes métodos de carregamento de objetos são usados no processo de diagnóstico.

Método magnético É utilizado para detectar defeitos: microfissuras, corrosão e rupturas de fios de aço em cabos, concentração de tensões em estruturas metálicas. A concentração de tensões é detectada por meio de dispositivos especiais baseados nos princípios de Barkhaussen e Villari.

Método de descarga parcial Usado para detectar defeitos no isolamento de equipamentos de alta tensão (transformadores, máquinas elétricas).A base física das descargas parciais é que cargas locais de diferentes polaridades são formadas no isolamento de equipamentos elétricos. Uma faísca (descarga) ocorre com cargas de polaridade diferente. A frequência destas descargas varia na variedade 5 — 600 kHz, têm poder e duração diferentes.

Existem diferentes métodos de registro de descargas parciais:

-

método dos potenciais (sonda de descarga parcial Lemke-5);

-

acústico (são usados sensores de alta frequência);

-

eletromagnético (sonda de descarga parcial);

-

capacidade.

Para detectar defeitos no isolamento de geradores síncronos de estação com resfriamento de hidrogênio e defeitos em transformadores para tensão 3 - 330 kV, é usada análise cromatográfica a gás... Quando ocorrem vários defeitos em transformadores, vários gases são liberados no óleo: metano, acetileno , hidrogênio, etc. A proporção desses gases dissolvidos no óleo é extremamente pequena, mas mesmo assim existem dispositivos (cromatogramas) com os quais esses gases são detectados no óleo do transformador e é determinado o grau de desenvolvimento de certos defeitos.

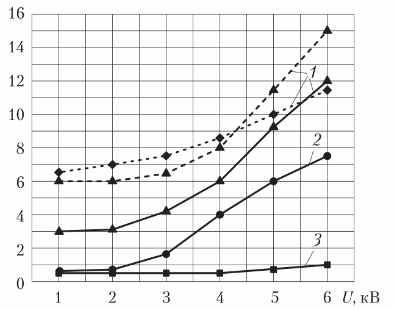

Para medir a tangente do ângulo das perdas dielétricas no isolamento em equipamentos elétricos de alta tensão (transformadores, cabos, máquinas elétricas), um dispositivo especial é usado - ponte AC… Este parâmetro é medido em uma fonte de alimentação com uma tensão de nominal a 1,25 nominal. Se o isolamento estiver em boas condições técnicas, a tangente de perda dielétrica não deve mudar nesta faixa de tensão.

Gráficos de mudanças na tangente do ângulo de perdas dielétricas: 1 — insatisfatório; 2 — satisfatório; 3 — bom estado técnico do isolamento

Além disso, os seguintes métodos podem ser usados para diagnósticos técnicos de eixos de máquinas elétricas, carcaças de transformadores: ultrassom, medição de espessura ultrassônica, radiográfico, capilar (cor), correntes parasitas, testes mecânicos (dureza, tensão, flexão), raios X detecção de raios de defeitos, análise metalográfica.

Gruntovich N.V.