Manutenção de contatos elétricos de equipamentos elétricos de alta tensão

Os contatos de partes vivas de equipamentos, conexões de equipamentos, barramentos, etc. são um ponto fraco no circuito de condução de corrente e podem se tornar uma fonte de mau funcionamento e acidentes. Com isso em mente, deve-se procurar manter o número de contatos o mais baixo possível.

Os contatos de partes vivas de equipamentos, conexões de equipamentos, barramentos, etc. são um ponto fraco no circuito de condução de corrente e podem se tornar uma fonte de mau funcionamento e acidentes. Com isso em mente, deve-se procurar manter o número de contatos o mais baixo possível.

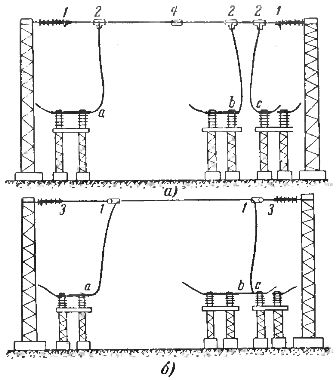

Na fig. 1 mostra uma seção de um circuito de corrente em uma das subestações, da qual pode ser visto que na seção abc havia sete contatos e após a alteração, três. Redundante tomadas elétricas reduzindo a confiabilidade da fonte de alimentação e pode levar a mau funcionamento e acidentes. Portanto, durante os reparos, é necessário providenciar a remoção de contatos desnecessários dos circuitos e a substituição de contatos não confiáveis \u200b\u200bpor contatos soldados mais confiáveis.

Vários acidentes e mau funcionamento com contatos ocorrem devido à implementação incorreta de conexões de contato ou ao uso daqueles que não atendem aos requisitos do GOST, regras e regulamentos, bem como contatos não confiáveis ou feitos em casa.O maior número de casos de danos de contato ocorre com contatos de haste, de transição (cobre - alumínio), aparafusados e especialmente de parafuso único.

Arroz. 1. Diagrama dos contatos da seção da subestação: a — antes da troca, b — depois da troca, 1 — braçadeiras de tensão, 2 — braçadeiras de parafuso T, 3 — inserções de aço, 4 — braçadeira de conexão.

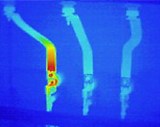

Arroz. 2. Alguns casos típicos de falha de contato por não conformidade com os requisitos das normas: a — o núcleo de cobre do isolador é conectado ao barramento de alumínio com uma simples porca, b — a haste do cabo no ponto de ruptura não não correspondem à seção transversal do cabo, c — o local onde o barramento de alumínio é aparafusado ao terminal de cobre do seccionador 400 a …

Na fig. 2 mostra vários casos típicos de danos de contato. Os danos mostrados na fig. 2, a, ocorreu no contato de cobre da haste da manga de fase intermediária conectada ao barramento plano. As duas fases externas tinham contatos de barramento de quatro parafusos com transformadores de corrente, e o contato da haste intermediária da bucha era conectado por uma porca comum a um barramento de mesma seção transversal das fases externas.

A discrepância entre o contato da fase intermediária e os contatos das fases finais é óbvia. O pessoal operacional detectou superaquecimento do contato na fase intermediária, desmontou e limpou o contato, mas não tomou providências para trocá-lo, resultando em um acidente grave.

No contato (Fig. 2.6) na haste do cabo (tipo antigo), a seção transversal do local marcado pela linha de ruptura é insuficiente em termos de área da seção transversal do cabo e não confiável em termos de resistência mecânica . A destruição do cabo de cabo na linha menor levou a um grande acidente.

Na fig.3, c mostra a inadequação da seção de parafusos de 1/4" utilizados para fixar barramentos bastante maciços entre si e aos seccionadores, sendo os barramentos fixados aos seccionadores com um único parafuso. Como regra, o equipamento elétrico deve ser plano. Para correntes de 200 A e mais, os grampos planos devem ter pelo menos dois parafusos. O pessoal operacional deve identificar todos os contatos que não atendem aos requisitos modernos e tomar medidas para eliminar os defeitos identificados.

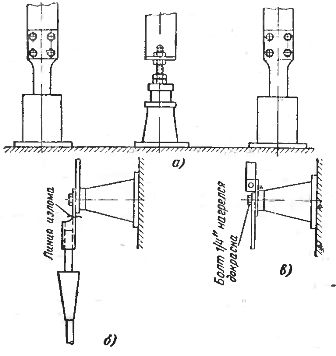

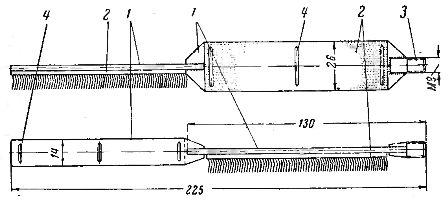

Arroz. 3. Escova manual para limpeza das paredes internas dos conectores ovais e tubulares das seções intermediárias: 1 — chapa de aço, 2 — fita cardo, 3 — cabo para parafusar o cabo, 4 — arame flexível para fixação da fita cardo.

Durante reparos e revisões, a instalação correta e cuidadosa, limpeza, proteção contra corrosão e instalação de conexões de contato removíveis são de grande importância.

Para atender as recomendações de limpeza e lubrificação das superfícies de contato e principalmente dos conectores ovais ou tubulares, é necessário fornecer ao instalador um kit de instalação que inclua os seguintes itens:

1. Escova-escova para limpeza de superfícies de contato ovais, redondas e planas para conectar fios com seção transversal de 25 a 600 mm2 (Fig. 3). Os babados são enrolados no cabo, o que é comum em babados e pincéis de vários tamanhos.

2. Um conjunto de frascos de plástico com gasolina, graxa anticorrosiva e vaselina.

3. Uma caixa na qual são armazenados e transportados pincéis, latas e panos ou panos para limpeza de superfícies de contato.

Cuidados com contatos soldados

Sob condições normais de operação, os contatos sinterizados devem operar sem descascar até que a solda cermet esteja completamente gasta.

A experiência da operação de contatos sinterizados de interruptores de alta tensão de alta potência mostrou que a resistência transitória dos contatos sinterizados não aumenta depois que as correntes de curto-circuito são desligadas e até diminui um pouco devido ao derretimento do cobre e seu vazamento à superfície de contato.

A limpeza dos contatos de metal sinterizado com limas geralmente faz mais mal do que bem, pois as superfícies de contato desgastadas dos contatos sinterizados em alguns casos funcionam melhor do que as novas. Portanto, a limpeza da superfície dos contatos metalocerâmicos só pode ser feita se forem encontrados pedaços individuais de metal congelado na superfície de contato, que devem ser removidos, após o que é recomendável limpar a superfície de contato com um pano embebido em gasolina.

Principais indicadores que caracterizam o bom estado dos contatos

Os contatos elétricos são projetados para que a resistência de transmissão da seção do circuito de transporte de corrente que contém o contato seja igual ou menor que a resistência da seção do circuito de transporte de corrente de todo o condutor do mesmo comprimento. Quanto maior a corrente nominal para a qual o contato foi projetado, menor deve ser a resistência do contato.

As resistências de contato garantidas pelos fabricantes são conhecidas para vários dispositivos.Com o tempo, a resistência de contato dos contatos pode aumentar devido ao enfraquecimento da pressão de contato, formação de películas de óxido duro que são maus condutores, queima das superfícies de contato, etc.

Um aumento na resistência de contato dos contatos aparafusados pode ocorrer devido ao enfraquecimento, afrouxamento e violação da estanqueidade do contato devido à vibração ou à diferença nos coeficientes de expansão térmica dos materiais dos parafusos e borrachas de contato. Quando os parafusos são resfriados, tensões aumentadas podem se formar no material de contato, causando deformação plástica do contato e, com correntes de curto-circuito, ocorre rápido aquecimento e expansão dos materiais de contato, levando à deformação e destruição do contato.

Quanto menor a resistência de contato do contato, menos calor é liberado nele quando a corrente passa e mais corrente pode passar por esse contato a uma determinada temperatura.

A liberação de calor no contato é proporcional à resistência do contato e ao quadrado da corrente: Q = I2Rset, onde Q é o calor gerado no contato, Rset — resistência do contato, ohm, I — a corrente que passa pelo contato, e, t — tempo, seg.

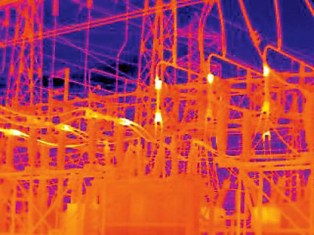

A medição da temperatura de contato não pode dar os resultados desejados se essas medições não forem feitas durante o período de carga máxima. Do período Na maioria dos casos, as cargas máximas ocorrem após o anoitecer, ou seja, ao final da jornada de trabalho, não é possível medir a temperatura de contato nas linhas e subestações abertas nas cargas máximas.Além disso, os contatos são mais maciços do que as partes condutoras de corrente, e a capacidade térmica e a condutividade térmica dos metais são altas, de modo que o aquecimento dos contatos não corresponde ao verdadeiro defeito do contato, determinado pela transição resistência. …

Em alguns casos, para avaliar a condição dos contatos, não é usado o valor da resistência do contato, mas o valor da queda de tensão na seção do circuito de transporte de corrente que contém a conexão do contato. A queda de tensão será proporcional à resistência do contato e à magnitude da corrente: ΔU = RkAz, onde ΔU é a queda de tensão na área que contém o contato, Rk é a resistência do contato, Iz é a corrente que passa pelo contato.

Como a queda de tensão depende da magnitude da corrente que flui através da seção medida do circuito condutor de corrente, o método de comparação da queda de tensão na seção do circuito condutor de corrente que contém o contato e na seção que não contém o contato é usado para avaliar a condição do contato.

Se, quando uma corrente da mesma magnitude passa por seções de mesmo comprimento, a queda de tensão na seção que contém o contato for, por exemplo, 2 vezes maior que a queda de tensão na seção de todo o fio, então , portanto, a resistência no contato também será 2 vezes maior.

Desta forma, o estado de contato pode ser avaliado por três indicadores:

a) a relação entre as resistências ôhmicas do contato e toda a seção transversal do condutor,

b) a relação entre a queda de tensão no contato e toda a seção do condutor,

(c) a razão entre as temperaturas do contato e de todo o condutor.

Em alguns sistemas de energia, costuma-se chamar essa relação de "fator de falha".

O fator de defeito de contato K1 é entendido como a relação entre a resistência ôhmica da seção que contém o contato e a resistência ôhmica da seção igual ao comprimento de todo o fio: K1 = RDa se/R° С

O fator de defeito de contato K2 é entendido como a relação entre a queda de tensão na área que contém o contato e a queda de tensão na área igual ao comprimento de todo o condutor a um valor constante da corrente: K2 = ΔUк /ΔUц

O coeficiente de defeito do contato K3 é entendido como a relação entre a temperatura medida no contato e a temperatura de todo o condutor no mesmo valor de corrente: K3 = TSim/T° C

A taxa de defeitos para um bom contato é sempre menor que um. Quando o contato se deteriora, a taxa de defeitos aumenta, e quanto maior o defeito, maior a taxa de defeitos.

Várias verificações comparativas da exatidão da rejeição de contatos defeituosos foram realizadas medindo a resistência ôhmica do contato em corrente contínua usando um microohmímetro, medindo a queda de tensão na área que contém o contato e medindo a temperatura de aquecimento do contato.

Ao mesmo tempo, verificou-se que o fator de defeito de contato K1 foi maior ao medir a resistência transitória em corrente contínua do que o fator de defeito K2, obtido medindo a queda de tensão em corrente alternada em uma carga de trabalho ao medir a temperatura de aquecimento de contato.Assim, a medição da temperatura não é um bom indicador da qualidade da conexão do contato.

Os contactos dos conectores de rede elétrica com coeficiente de defeitos de resistência ou queda de tensão superior a 2, de acordo com as normas de funcionamento técnico de centrais elétricas e redes de transporte de energia elétrica, estão sujeitos a substituição ou reparação.